事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

「自動化したいが大掛かりな設備投資は避けたい」「現場に定着するか不安」——そんな悩みを抱えていませんか。

協働ロボットは、人と同じ空間で作業できる特長を持ち、段階的に自動化を進めたい現場に適しています。

本記事では、協働ロボットとは何か、産業用ロボットとの違い、実際にできる作業や導入メリットを整理し、現場で活かすためのポイントを解説します。

協働ロボットとは、人と同じ作業空間で安全に一緒に働くことを前提として設計された産業用ロボットのことです。

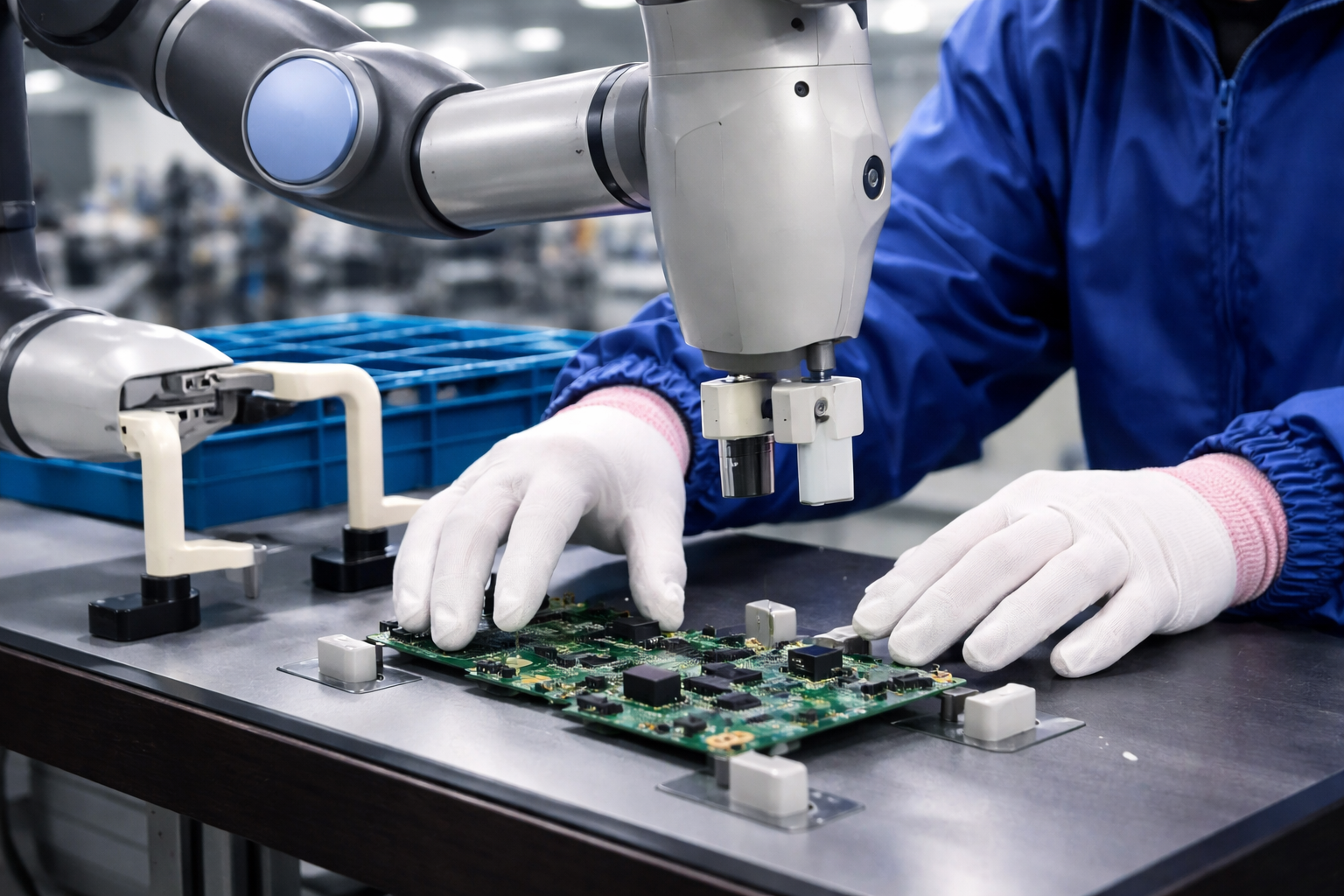

従来の産業用ロボットは、安全確保のために柵や囲いで人と隔離して使用する必要がありました。一方、協働ロボットは人の近くで動作することを想定しており、作業者の横で部品の組立や搬送、検査などを行うことができます。

協働ロボットは、力や速度を制御する安全機能や、接触を検知すると停止する仕組みを備えているため、人とロボットが役割分担しながら効率よく作業を進められる点が特長です。そのため、完全自動化が難しかった工程や、人手に頼らざるを得なかった作業にも導入しやすくなっています。

協働ロボットと産業用ロボットは、どちらも製造現場の自動化に活用されますが、設計思想や使われ方には大きな違いがあります。

産業用ロボットは、溶接や組立、搬送などの作業を高速・高精度に自動化するためのロボットで、安全確保のため人とは安全柵などで隔離して使用されるのが一般的です。

一方、協働ロボットは人と同じ作業空間での使用を前提に設計されており、安全機能を備えることで人の近くで作業を分担できる点が特徴です。

最大の違いは、「人と同じ空間で作業することを前提としているかどうか」です。

| 項目 | 協業ロボット | 産業用ロボット |

| 人との作業 | 同じ空間で協働可能 | 原則隔離が必要 |

| 安全柵 | 条件により不要 | 必須 |

| 設置スペース | 小さい | 大きい |

| 動作速度・可搬重量 | 控えめ | 高速・高出力 |

| 操作性 | 現場で扱いやすい | 専門知識が必要 |

| 向いている用途 | 多品種少量・部分自動化 | 大量生産・重量物 |

従来の産業用ロボットは、高速かつ高出力で動作するため、作業者の安全を確保する目的で安全柵や囲いによって人と隔離して使用されます。

一方、協働ロボットは人の近くで動くことを想定しており、力や速度を制限する制御や、接触時に停止する安全機能を備えています。そのため、条件を満たせば安全柵なしで導入できる点が特長です。

産業用ロボットは大型で専用設備が必要なケースが多く、設置スペースやレイアウト変更の負担が大きくなりがちです。

協働ロボットは比較的小型・軽量なものが多く、既存ラインにも後付けしやすいため、省スペースでの導入が可能です。工程変更やレイアウト変更にも柔軟に対応できます。

産業用ロボットは高速・高精度・高可搬重量が求められる工程に適しており、大量生産や重量物の搬送に強みがあります。

一方、協働ロボットは安全性を重視しているため、動作速度や可搬重量は比較的控えめです。その分、人と役割分担しながら作業する工程に向いています。

産業用ロボットは専門的なプログラミング知識が必要な場合が多く、導入・運用にはロボットエンジニアが求められることがあります。

協働ロボットは、直感的な操作画面や手動で動かして教える「ダイレクトティーチング」などにより、現場担当者でも扱いやすい設計になっている点が特徴です。

協働ロボットは、人と同じ作業空間で働くことを前提に設計されたロボットであり、人とロボットが役割分担しながら作業を進められる点が大きな特長です。人が判断や微調整を行い、ロボットが繰り返し作業や力仕事を担うことで、安全性と生産性の両立が可能になります。

以下では、こうした協働ロボットの特長を活かし、製造現場で実際に活用されている代表的な作業内容を工程別に紹介します。

協働ロボットは、部品のはめ込みやネジ締めといった組立作業に広く活用されています。一定の力や動作を安定して繰り返すことができるため、作業品質のばらつきを抑えながら、人の負担を軽減できます。人は微調整や判断が必要な工程を担当し、協働ロボットが単純で繰り返しの多い作業を担うことで、効率的な分業が可能になります。

部品や製品の持ち運び、工程間の移動といった搬送作業にも、協働ロボットは有効です。人の作業エリア内で動作できるため、コンベヤなどの大掛かりな設備を追加せずに自動化でき、省スペース化につながります。人が行っていた移動作業を協働ロボットが担うことで、作業効率の向上と現場負担の軽減が期待できます。

協働ロボットは、工作機械や検査装置へのワークの投入・取り出し作業にも活用されています。単純で繰り返しの多い作業を自動化することで、設備の稼働率向上と安定した生産が可能になります。人は段取り替えや異常対応などを担当し、協働ロボットが定型作業を行うことで、効率的な工程運用を実現できます。

溶接や接着剤・塗料の塗布、研磨などの仕上げ作業においても、協働ロボットは活躍しています。産業用ロボットと比べて動作速度は控えめですが、安定した動作により品質の均一化が図れ、多品種少量生産の現場に適しています。人が品質確認や条件調整を行い、協働ロボットが作業を担うことで、安全性と品質の両立が可能になります。

人手不足や業務負荷の増大を背景に、省人化・自動化への関心が急速に高まっています。一方で、「大規模な設備投資が必要ではないか」「現場に定着するのか」といった不安から、導入に踏み切れないケースも少なくありません。

協働ロボットは、こうした課題を抱える現場において、比較的低いハードルで導入でき、人と協力しながら生産性向上を実現できる手段として注目されています。ここでは、協働ロボットを導入することで得られるメリットを紹介します。

協働ロボットは、人の作業を完全に置き換えるのではなく、負荷の高い作業や繰り返し作業を部分的に担うことができます。そのため、急激な人員削減や業務変更を伴わず、既存の作業フローを活かした形で省人化を進められる点が特徴です。人と役割を分担しながら導入できるため、現場の抵抗感も比較的少なく、段階的な自動化が可能です。

従来の自動化設備と比べて、協働ロボットは本体価格や周辺設備のコストを抑えやすく、安全柵などの大掛かりな設備を必要としないケースも多くあります。そのため、初期投資を抑えた形で自動化に着手でき、「まずは一工程から試す」といったスモールスタートがしやすい点がメリットです。

協働ロボットは、プログラム変更や段取り替えが比較的容易で、製品や作業内容の変更にも柔軟に対応できます。頻繁に品種や条件が変わる現場でも、固定化された専用設備に比べて再利用性が高く、変化に強い自動化手段として活用できます。

近年の協働ロボットは、直感的な操作が可能で、ロボット専任のエンジニアがいなくても扱いやすい設計となっています。現場担当者が日常的に調整・改善できるため、導入後の運用負荷を抑えつつ、継続的な改善につなげやすい点も評価されています。

協働ロボットに単純作業や身体的負担の大きい作業を任せることで、人は判断や工夫が求められる業務に集中できます。これにより、全体の生産性を高めながら、人材をより付加価値の高い業務へシフトさせることが可能となり、働き方の改善にもつながります。

協働ロボットは、PoCや部分導入を通じて効果を確認しながら展開できるため、自動化やDXを検討し始めた段階の現場にも導入しやすい選択肢です。成功事例を積み重ねることで、将来的なライン全体の自動化や高度化にもつなげやすくなります。

協働ロボットは、省人化や生産性向上を進めやすい一方で、導入前に理解しておくべき制約や注意点も存在します。これらを把握したうえで導入を検討することが、失敗を防ぐために重要です。

協働ロボットは、人との接触を想定した安全設計がなされているため、動作速度や出力、可搬重量が制限されています。その結果、高速処理や重量物の連続搬送といった用途では、産業用ロボットほどの生産能力を発揮できない場合があります。

協働ロボットは、人と役割分担しながら作業を進めることを前提としています。そのため、全工程をロボットだけで完結させる無人化ラインの構築には不向きです。人の判断や補助が必要な工程が残るケースも多く、「人をゼロにする」ことではなく「人の負担を減らす」ことが目的である点を正しく理解する必要があります。

すべての作業が協働ロボットに適しているわけではありません。作業内容が頻繁に変わりすぎる場合や、手先の繊細な感覚・高度な判断が求められる作業では、自動化による効果が限定的になることがあります。

業務整理や工程設計を十分に行わずに導入すると、想定した省人化や生産性向上につながらない可能性があるため、事前検証が重要です。

協働ロボットは「安全柵が不要」と言われることもありますが、実際には作業内容や設置環境に応じたリスクアセスメントが必須です。使用条件によっては、安全柵の設置や追加の安全装置が求められることもあります。

そのため、導入準備に想定以上の時間や工数がかかるケースもあり、安全面を軽視した導入はトラブルにつながりかねません。

協働ロボットは導入しやすい自動化手段として注目されていますが、実際に現場へ定着させ、継続的に活用していくためにはいくつかの課題があります。ここでは、導入後に直面しやすい課題と、それに対する具体的な対策を整理します。

協働ロボット導入時の大きな課題の一つが、「どの作業をロボットに任せるべきか」の判断です。現場作業は複数の工程が組み合わさっており、そのまま自動化しようとすると効果が見えにくくなることがあります。

作業を細かく分解し、「繰り返しが多い」「動作が一定」「判断を必要としない」工程から段階的に自動化することが重要です。まずは部分的な導入で効果を確認し、適用範囲を広げていくアプローチが有効です。

導入当初は活用されていても、運用が複雑だったり、現場の理解が不足していたりすると、次第に使われなくなるケースがあります。特定の担当者しか操作できない状態も課題となります。

現場担当者が主体的に関われる運用体制を整え、操作方法やトラブル対応を共有することが重要です。マニュアル整備や定期的な教育を行い、「誰でも使える環境」を作ることで定着しやすくなります。

協働ロボットは段階導入が可能な一方で、効果が数値として見えにくく、導入判断や継続判断が難しい場合があります。特に省人化効果や作業負荷軽減は定量化しづらい傾向があります。

導入前にKPIを設定し、作業時間削減や稼働率向上など、評価指標を明確にすることが有効です。数値化が難しい場合でも、稼働時間や人員配置の変化など、比較できる指標を用意することで効果を把握しやすくなります。

協働ロボットは、人と同じ空間で作業できる特長を活かし、さまざまな現場で導入が進んでいます。ここでは、3つの事例を紹介します。

ある国内メーカーでは、製品の組立や簡易的な加工工程に協働ロボットを導入しました。ネジ締めや部品のセットなど、動作が決まっている作業をロボットが担当し、人は位置決めや最終確認を行う体制に変更しています。

その結果、作業品質のばらつきが抑えられ、作業者の負担も軽減されました。特定の熟練者に依存しない工程づくりが可能となり、人員配置の柔軟性も向上しています。

ある製造現場では、工程間の部品搬送や作業者への部品供給を人手に頼っており、作業者の移動時間や負担が課題となっていました。そこで協働ロボットを導入し、作業者の近くで部品を受け渡す形の作業補助を行う体制を構築しました。

人と同じ作業エリアで稼働できるため、既存レイアウトを大きく変更することなく導入でき、コンベヤなどの大規模な搬送設備も不要でした。

導入後は、作業者の歩行や持ち運び作業が減少し、作業効率の向上と身体的負担の軽減の両立を実現しています。現場改善を重ねながら、配置や動作を柔軟に見直せる点も評価されています。

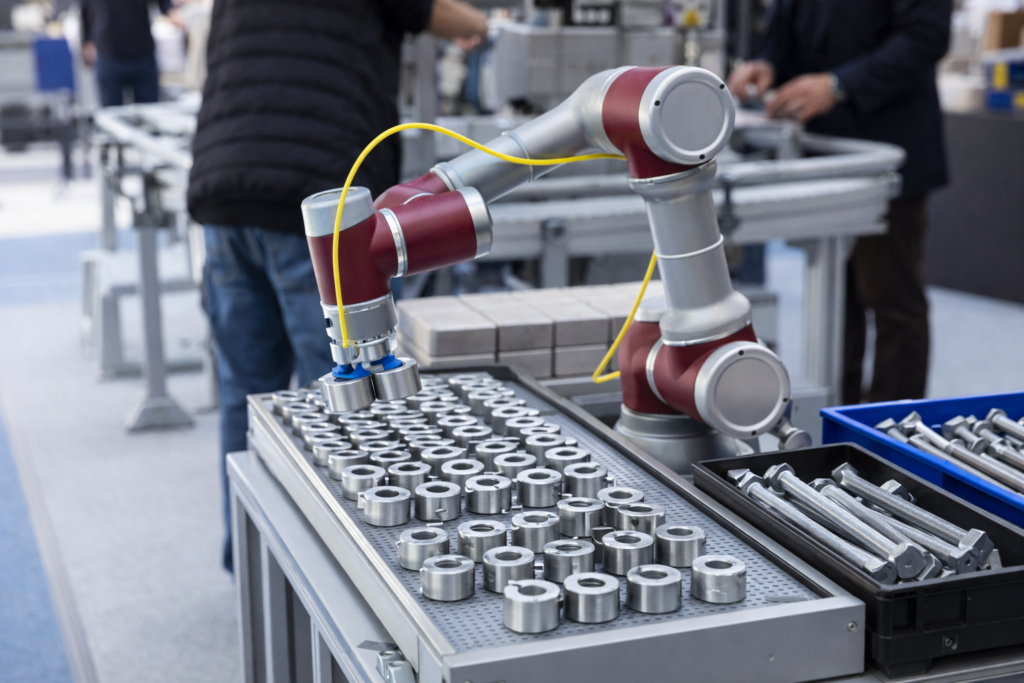

ある加工現場では、CNC工作機械へのワーク投入・加工後の取り出しを、作業者が1台ずつ対応していました。加工時間中も装置の前で待機する必要があり、作業内容自体は単純である一方、人手が拘束されることが課題となっていました。

そこで協働ロボットを導入し、ワークをパレットから掴んで装置に投入し、加工完了後に取り出して次工程用のトレイに整列させる作業を自動化しました。

導入後は、作業者が常時装置前に張り付く必要がなくなり、1人で複数台の機械を担当できるようになりました。設備の稼働が安定したことで段取りの見通しも立てやすくなり、作業者は加工条件の確認や段取り替え、品質チェックなど、判断を伴う業務に時間を割けるようになっています。その結果、現場全体の生産性向上と人手不足対策の両立につながりました。

協働ロボットは、人と同じ空間で安全に作業できる特長を持ち、省人化や生産性向上を無理なく進めたい製造現場に適したロボットです。産業用ロボットと比べて導入しやすく、組立・搬送・マシンテンディングなど幅広い作業に活用できる一方、可搬重量や動作速度の制約、業務選定の難しさといった注意点も理解しておく必要があります。

こうした特性を踏まえ、自社の課題や現場環境に合った活用方法を見極めることが、協働ロボット導入を成功させるポイントです。

ASTINAは、協働ロボット活用を含む現場の省人化・自動化を、企画段階からシステム開発、導入支援、運用定着まで一貫してサポートしています。協働ロボット導入を検討している方や、現場に合った自動化の進め方に悩んでいる方は、ぜひASTINAへご相談ください。