事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

協働ロボットを導入したいが、「安全規格はどこまで守ればいいのか」「柵なしで本当に問題ないのか」と悩んでいませんか。

協働ロボットは人と同じ空間で使える一方、無条件に安全というわけではなく、正しい安全規格の理解とリスクアセスメントが欠かせません。

本記事では、協働ロボット 安全規格の基本から、ISO・JIS規格の考え方、実際の事故事例、現場で求められる安全対策までを体系的に解説します。安全と生産性を両立した導入のヒントが得られる内容です。

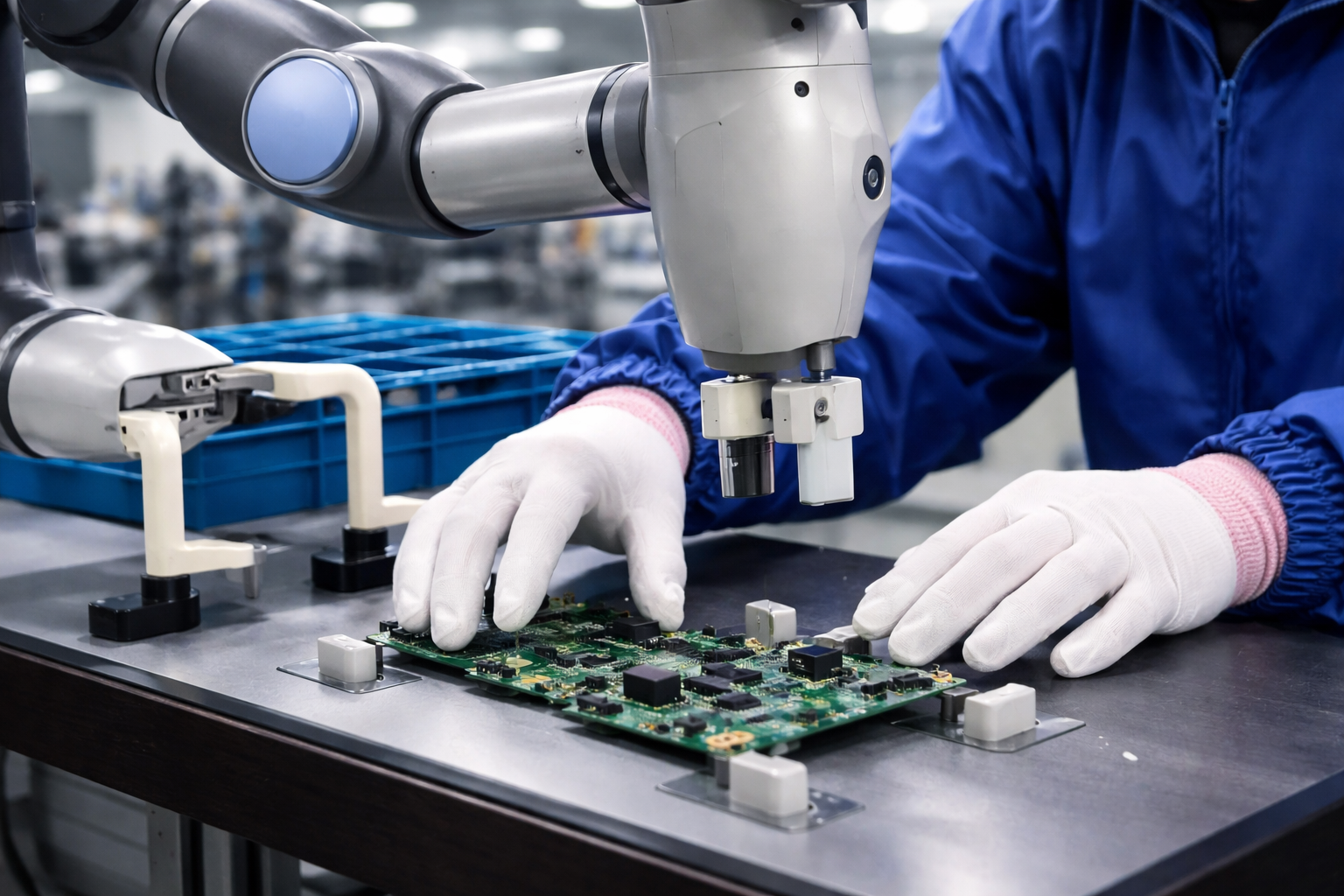

協働ロボットとは、人と同じ作業空間で協力しながら作業を行うことを前提に設計されたロボットのことです。従来の産業用ロボットのように安全柵で完全に囲うことを前提とせず、作業者のすぐそばで部品の受け渡しや組立、検査、搬送補助などを行える点が大きな特徴です。

産業用ロボットは、高速・高出力で動作することを前提としており、人が近づくこと自体が危険とされてきました。そのため、安全柵やインターロックなどで作業エリアを明確に分離し、「人とロボットが同時に同じ空間に存在しない」設計が基本です。

協働ロボットは「人と同じ空間で使える」ものの、「何も対策しなくても安全」というわけではないということです。

実際に、協働ロボット導入現場では、事故には至らなかったものの安全上のリスクが確認された事例や、実際の事故例が報告されています。そのため、協働ロボットを安全に運用するためには、国際安全規格に基づいたリスクアセスメントの実施と、必要に応じた安全対策が不可欠です。

ロボットを活用した生産現場では、自動化による省人化や効率化が進む一方で、依然として重大な労働災害が発生しています。特に、ロボットの教示作業や搬送工程など、人がロボットの近くで作業を行う場面では、わずかな判断ミスや想定外の動作が大きな事故につながるケースがあります。

ここでは、実際に発生したロボット関連事故の代表的な事例を紹介します。

自動車部品の製造工程において、溶接ロボットの教示作業中に発生した労働災害の事例です。本件は、複数の作業者が同一設備の周辺で作業していたにもかかわらず、操作手順や連絡が十分に共有されていなかったことにより発生しました。

被災者は、ロボットの溶接位置を確認・調整する作業を行っていました。この作業では、ロボット本体は動かさず、部品を載せた回転式テーブルのみを動かして位置を確認する必要がありました。そのため、共同作業者が回転式テーブルを操作していましたが、作業後もスイッチが入った状態のままとなっていました。

一方、同じ設備の反対側では別の作業者が確認作業を行っており、ロボットを動かす必要があると判断して操作スイッチを入れました。設備の仕組み上、ロボットの操作スイッチが入ると、回転式テーブルも同時に作動する状態であったため、意図せず両方が動き出しました。

その結果、回転式テーブル付近で作業を続けていた被災者が、動き出したロボットと治具の間に挟まれて負傷する事故が発生しました。

出典:厚生労働省「職場のあんぜんサイト」>労働災害事例>溶接用ロボットの教示等の作業中に挟まれる

自動車製造業のアルミ鋳造工場において、シリンダーヘッドを製造する鋳造ラインで、ワークを次工程へ移動させるための搬送装置による死亡事故が発生しました。

この装置は、ワークをつかんで移動させる自動運転のロボット設備で、通常は人が近づかないよう安全柵と扉で囲われていました。

事故当時、ラインは自動運転中で、作業者は設備の稼働状況を監視する役割にありましたが、何らかの異常に気付いたとみられ、装置周囲の扉を開けて内部に立ち入ったと考えられています。その際、装置のクランプ部が動作し、作業者が挟まれる形で倒れているのが発見されました。搬送中のロボットは停止しておらず、結果として致命的な事故に至りました。

本来、扉を開けると装置が停止する仕組みが備えられていましたが、実際には動作が継続しており、安全機能が十分に働いていなかったことが判明しています。また、設備の電源も切られないまま危険区域に入ったことが、被害を大きくした要因の一つとされています。

出典:厚生労働省「職場のあんぜんサイト」>労働災害事例>半製品の搬送用ロボットに挟まれ死亡する

協働ロボットの安全規格とは、人とロボットが同じ空間で作業することを前提に、事故を防ぐための設計・運用ルールを定めた基準です。

協働ロボットは従来の産業用ロボットに比べて安全性が高いとされていますが、それでも人と接触する可能性がある以上、明確な安全基準なしに運用することはできません。安全規格は「守らなければならないルール」であると同時に、安全な導入・運用を実現するための設計指針としての役割も担っています。

ISO 10218は、産業用ロボットの安全に関する基本規格です。

ISO 10218-1:ロボット本体(メーカー側)の安全要求事項

ISO 10218-2:ロボットシステム・統合(ユーザー/SIer側)の安全要求事項

これらの規格では、非常停止、保護停止、ガード設計、安全制御など、ロボットシステム全体の安全設計の基本が定められています。協働ロボットも、この規格を土台として設計・運用されます。

ISO/TS 15066は、人と一緒に使う協働ロボットに特化した追加仕様を定めた技術仕様書です。

この規格では、以下などが示されています。

特に、力や圧力の数値的な指針が示されている点は、協働ロボットの安全設計において非常に重要です。

JIS B8433シリーズは、ISO 10218を日本向けに翻訳・整備した国内規格です。

日本国内で協働ロボットを導入・運用する場合、このJIS規格に基づいた対応が実務上の基準となるケースが多くあります。

協働ロボットの安全は、ロボット専用規格だけで完結しません。

以下のような関連規格も重要な役割を果たします。

ISO 12100:機械安全におけるリスクアセスメントとリスク低減の基本原則

ISO 13849:安全制御システムの設計・信頼性評価(PL評価)

これらの規格は、協働ロボットのリスクアセスメントや安全回路設計の根拠となり、実務レベルでは欠かせない存在です。

協働ロボットのリスクアセスメントとは、人とロボットが同じ空間で作業する中で発生し得る危険を洗い出し、そのリスクを評価し、必要な安全対策を講じる一連のプロセスのことです。

協働ロボットは「人と協働できるロボット」として設計されていますが、現場の環境や作業内容によって危険の種類や大きさは大きく変わります。

そのため、ロボットの仕様だけに頼るのではなく、実際の使用環境を前提にしたリスクアセスメントが不可欠となります。

最初に、協働ロボットがどのような環境で、どのように使用されるのかを明確にします。この段階では、「ロボット単体」ではなく、人・周辺設備・運用方法を含めた全体像を整理することが重要です。

具体的には、作業内容、動作範囲や速度、人が関わる工程、使用するツールやワークの特性などを洗い出し、 「どのような使われ方をする設備なのか」を明確にします。

次に、想定される作業条件のもとで、どのような危険源が存在するかを特定します。

協働ロボットの場合、 ロボットの動作そのものによる接触や挟まれだけでなく、 ツールやワーク、周辺設備、人の動線との干渉なども含めて検討する必要があります。また、通常運転時だけでなく、 段取り替え、清掃、保守・点検といった非定常作業時の危険源も対象とします。

特定した危険源について、事故が起こる可能性と、起きた場合の被害の大きさの両面からリスクを見積もります。

ISO 12100では、以下の観点でリスクを評価することが求められています。

ここでは、感覚的な判断ではなく、作業実態に基づいた現実的な評価を行うことが重要です。

見積もったリスクが、許容可能か、それとも低減が必要かを判断します。「協働ロボットだから安全」「これまで事故がなかった」といった理由だけで判断するのではなく、規格や社内基準に照らし合わせ、客観的に評価することが求められます。

許容できないと判断されたリスクについては、次の段階で対策を検討します。

評価の結果、低減が必要なリスクに対しては、適切な安全対策を講じます。

協働ロボットでは、 動作速度や力の制限、安全停止機能の設定、検知センサの導入、場合によっては安全柵やエリア分離など、リスクの内容に応じた対策を組み合わせて実施します。

基本的な考え方として、人の注意や運用ルールに頼る前に、設備側でリスクを低減することが重要です。

すべての対策を行っても、リスクを完全にゼロにすることはできません。このときに残るものを「残留リスク」と呼びます。

残留リスクについては、作業手順書への明記や作業者教育、注意表示などを通じて、運用面で管理することが求められます。

また、リスクアセスメントは一度実施して終わりではなく、作業内容や設備変更時には再評価・見直しを行うことが重要です。

協働ロボットを安全に導入・運用するためには、「協働ロボットだから安全」と考えるのではなく、リスクアセスメントの結果に基づいて複数の安全対策を組み合わせることが重要です。ここでは、現場で実際に用いられる代表的な安全対策について解説します。

エリアセンサは、人の接近や侵入を検知し、協働ロボットの動作を減速または停止させるための安全装置です。協働ロボットは人との協働を前提としていますが、作業内容やタイミングによっては、人が近づくと危険が生じる場面もあります。

そのため、エリアセンサを設置することで、人とロボットの距離に応じた安全制御を行うことが可能になります。

特に、人が一時的に立ち入る工程や、人の動線とロボットの可動範囲が交差するレイアウトでは、エリアセンサは有効な安全対策となります。

協働ロボットは、人と同じ空間で使えることを前提に設計されていますが、動作速度を適切に制限しなければ安全は確保できません。そのため、作業内容や人との関わり方に応じた安全速度制限が重要となります。

安全速度は単に遅く設定すればよいものではなく、接触時の力や圧力、作業効率、周辺設備との関係を踏まえて決める必要があります。

例えば、人と並んで作業する用途では常に接触の可能性があるため、低速で安定した動作が求められます。一方、人が一時的に近づく用途では、人の接近に応じて減速や停止を行うなど、状況に応じた速度制御が必要です。

このように、安全速度制限は用途ごとに考え方が異なり、どのような作業形態で人が関わるのかを明確にしたうえで設定することが重要です。

協働ロボットの安全速度について調べると、「250mm/s」という数値を目にすることがあります。しかし、この数値は「これ以下なら必ず安全」という絶対的な基準ではありません。

250mm/sは、主に人がロボットの近くで作業する協働状態を想定した場合の一つの目安として使われることが多い速度に過ぎません。

実際のリスクは、速度だけでなく、以下の要素によっても大きく変わります。

そのため、速度だけで安全を判断するのではなく、リスクアセスメントとセットで考える

ことが不可欠です。

協働ロボットは「人と同じ空間で使えるロボット」として知られていますが、すべてのケースで安全柵が不要というわけではありません。作業内容や運用条件によっては、協働ロボットであっても安全柵やエリア分離が必要になる場合があります。

安全柵の要否は、「協働ロボットかどうか」ではなく、どのようなリスクが存在するかを基準に判断することが重要です。

「協働ロボット=柵なしで使える」というイメージはよく見られますが、これはリスクアセスメントによって安全が確認できた場合に限られる運用形態です。

これらの条件が満たされて初めて、「柵なし運用」が成立します。これらの条件を満たせない場合、協働ロボットであっても柵なし運用は適切ではありません。

安全柵の要否は、「危険か安全か」の二択ではなく、リスクの大きさと低減手段の有無によって判断します。安全柵の設置を検討すべき代表的な用途としては、以下などが挙げられます。

このようなケースでは、無理に「柵なし」で運用するよりも、安全柵でエリアを明確に分離し、高速・安定運転を行う方が、安全性と生産性の両立につながることも少なくありません。

協働ロボットの安全対策は、装置や制御だけで完結するものではありません。

作業者がこれらを理解していなければ、安全対策は形骸化してしまいます。そのため、導入時の安全教育や作業手順書の整備、導入後の定期的な見直しを行うことが、協働ロボットを安全に運用するうえで不可欠です。

協働ロボットのリスクアセスメントは、実際の作業内容・人の動き・周辺設備との関係を具体的に洗い出すことが重要です。

現場でよく見られる代表的な導入シーンをもとに、どのようなリスクがあり、どのような対策が取られているのかを紹介します。

工程間搬送や作業補助では、協働ロボットが部品を運んだり、作業者の近くで待機・移動したりするケースが多くあります。人の作業効率を高める一方で、人とロボットの距離が近くなりやすいことが特徴です。

また、作業者の動きが日によって変わったり、急な作業変更が発生したりすることもあり、

想定外の接近や接触が起きやすい工程といえます。

組立や検査工程では、人と協働ロボットが同じ作業台やエリアで並んで作業することが多く、常に接触の可能性がある状態で運用されます。作業内容が細かく、手元に集中する場面も多いため、ロボットの動きに気づきにくいという点もリスク要因となります。

さらに、先端にツールやワークを持った状態で動作することが多く、ロボット本体以上に危険度が高まる場合があります。

工場や倉庫では、協働ロボットの作業エリアの近くを作業者、台車、AGVなどが頻繁に行き交うことがあります。このような現場では、ロボットの動作とは無関係な人の動きが加わるため、リスクが見えにくくなりがちです。

特に、作業エリアの境界が曖昧な場合、「ここまでは安全」という認識が人によって異なり、想定外の侵入が発生しやすくなります。

協働ロボットは、人と同じ空間で使用できることから安全性が強調されがちですが、実際には安全規格の理解と適切なリスクアセスメントなしに安全は成り立ちません。ISO 10218やISO/TS 15066などの安全規格は、事故を防ぐための最低限の考え方を示したものであり、現場ごとの作業内容や人の関わり方を踏まえた具体的な対策が不可欠です。

事故事例やリスクアセスメント事例からも分かるように、協働ロボットの安全対策はロボット本体だけでなく、ツール、周辺設備、人の動線、運用ルールまで含めて総合的に設計する必要があります。

ASTINAでは、IoT・AI・ロボティクス技術を活用し、協働ロボット導入時の安全規格対応やリスクアセスメントの整理、エリアセンサや各種安全装置を組み合わせた現場実装まで一貫して支援しています。

単なる機器導入にとどまらず、現場の作業性や生産性を踏まえた安全設計を行うことで、無理のない自動化・省人化を実現します。協働ロボットの安全対策や規格対応に課題を感じている場合は、ぜひASTINAへご相談ください。