事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

工場内の温度管理、手作業やアナログな方法で対応していませんか?

記録漏れや異常の見逃しが起こりやすく、製品品質の低下や設備トラブルの原因となっています。

温度センサーや自動記録装置の導入によって、リアルタイム監視と迅速な対応が可能になり、工場の安定稼働を支えます。

この記事では、工場の温度管理に必要な基礎知識と最新の自動化技術を詳しくご紹介します。

工場の温度管理は、製品の品質維持、設備の安定稼働、従業員の安全確保など多方面に影響する基盤的な取り組みです。

たとえば、食品や医薬品、精密機器などは温度変化によって品質不良や歩留まりの低下が発生しやすくなります。また、設備も高温や温度差による結露・腐食・故障のリスクが増し、保守コストが上がる原因になります。さらに、作業環境が悪いと熱中症リスクや作業効率の低下にもつながります。

安定した生産と安全な職場を実現するために、温度管理は欠かせない要素です。

温度管理の重要性はすべての工場に共通しますが、その具体的な管理基準や目的は業種によって異なります。ここでは、製造業の中でも特に温度管理が重視される「食品」「医薬品」「化学」「精密機器」の4つの分野について解説します。

食品工場では、原材料の受け入れから製造、包装、保管、出荷に至るまでの各工程で、厳格な温度管理が求められます。微生物の繁殖を防ぎ、食品の変質や腐敗を防止するために、低温環境を維持することが不可欠です。

特にHACCP対応では、冷蔵庫や加熱調理工程の温度記録が義務化されており、一定の温度範囲内に保つ管理体制とその記録が必要です。また、冷却不足や室温上昇により、賞味期限前にも関わらず商品が廃棄されるケースもあり、無駄をなくすうえでも温度の可視化とアラート通知が効果的です。

「危害要因分析に基づく重要管理点」の略で、食品の製造・加工・保存・出荷までの各工程で、あらかじめリスクを分析し、重点的に管理すべきポイントを定めて衛生管理を行う手法です。食中毒や異物混入などを未然に防ぐための国際的な基準であり、日本でも2021年から食品関連事業者への導入が原則義務化されました。とくに食品の温度管理は、HACCPにおける重要な管理項目の一つであり、日常的な記録・監視が求められます。

医薬品やワクチン、試薬などは成分が温度の影響を強く受けるため、工場や倉庫での温度管理は非常に厳格です。GMP(製造管理・品質管理基準)やGDP(医薬品の適正流通基準)により、温度制御の精度と記録体制が規定されており、一定期間の記録保存義務があることにも留意が必要です。

たとえば2〜8℃の冷蔵保管が必要な製品では、庫内の温度ムラや一時的な温度逸脱も品質低下や無効化のリスクを伴います。温度ロガーによる記録と遠隔監視、アラート通知などを組み合わせることで、無人時間帯や停電時にも安心できる温度管理体制が求められます。

GMP(適正製造規範)は、医薬品や医療機器などの製造工程における品質と安全性の確保を目的とした基準です。不良の防止や汚染・混入の防止のため、作業手順・記録・温度管理などが厳格に管理されます。製造段階での品質管理を徹底するルールです。

GDP(適正流通基準)は、医薬品などの保管・輸送中の品質維持を目的とした国際的なガイドラインです。温度や衛生、記録管理などを厳格に行い、製造後の品質劣化を防ぎます。GMPと連携し、医薬品のライフサイクル全体の品質保証を支える仕組みです。

化学工場では、温度が化学反応の速度や状態に直接影響するため、製品の品質だけでなく作業の安全性にも密接に関わっています。適切な温度管理がなされていないと、反応が急激に進行したり、意図しない副反応が起きる可能性があり、重大な事故や爆発のリスクもあります。

また、気化しやすい化学物質を扱う現場では、温度上昇によって揮発・漏洩・環境への悪影響が生じる可能性もあるため、高精度かつ連続監視が可能なセンサーシステムの導入が進んでいます。

精密機器や電子部品の製造では、わずかな温度変化が材料の膨張・収縮を引き起こし、寸法誤差や製品不良の原因になります。また、温度差によって発生するカビや結露は部品の腐食や静電気の発生を招き、品質トラブルや設備故障にもつながります。

さらに、高温環境では装置のオーバーヒートやセンサーの誤作動、回路のショートといったリスクも高まり、突発的なダウンタイムや保守コストの増加を招くおそれがあります。

工場における温度管理は単なる「快適さ」の問題ではなく、製品品質、従業員の安全、生産効率、設備寿命など、工場全体の安定稼働を支える重要な要素です。ここでは工場における温度管理のメリットを解説します。

製品は、製造中・保管中ともに温度の影響を大きく受けます。たとえば食品であれば、細菌の増殖や成分変質のリスクがあり、適切な温度を外れると品質劣化が急速に進みます。印刷や紙製品の場合、温度と湿度のバランスが崩れることで紙が波打ち、寸法が狂って印刷ずれの原因になります。

また、電子機器や精密部品においては、微小な寸法や素材特性が温度で変わることで、最終製品の精度や動作に不具合を生じる可能性があります。

このように、製品に適した温度を維持することで、不良品の発生を抑え、品質のばらつきを防止することができます。

温度が安定していない現場では、材料の状態が変化したり、機械の動作条件が一定でなくなることで、製品に差が出る場合があります。これが「歩留まり(良品比率)の低下」につながります。

一方、安定した温度管理を行えば、原料の状態や設備の挙動も安定し、加工結果にムラが出にくくなります。結果として、再加工や不良による廃棄が減り、生産ラインの稼働効率も上がります。

高温環境や急激な温度変化は、機械・装置の電子部品や潤滑油、ゴムパッキンなどの劣化を早めます。たとえば、温度が高くなると潤滑油の粘度が下がり、摩耗や焼き付きが発生しやすくなります。また、制御盤や電子部品は熱に弱く、内部温度が70℃を超えると寿命が著しく短くなるとも言われます。

適切な温度管理により、設備の過負荷や熱トラブルを未然に防ぎ、長期的な安定稼働を実現できます。予知保全の一環として温度管理を導入すれば、メンテナンスコストの削減や設備投資の延命にもつながります。

工場内の温度環境が不安定になると、設備や製品にさまざまなトラブルが発生しやすくなります。

気温の急変による結露が発生しやすい環境では、腐食のリスクが高まります。これにより、製品の性能や耐久性が損なわれる恐れがあります。

空気中に水分が多く含まれた状態が続くと、食品や繊維製品ではカビや細菌の発生原因となります。特に保管環境が高温である場合は、リスクがさらに高まります。

このような現象は、温度の管理が不十分な環境で起こりやすくなります。工場内の温度を適切に制御することで、結露、カビ、腐食といったトラブルの多くを予防することが可能です。

工場の室温が高すぎたり寒すぎたりすると、従業員の集中力や作業効率が低下し、ミスや事故のリスクが高まります。特に夏季の高温環境では、熱中症の発症リスクが増大し、作業者の体調不良や欠勤、最悪の場合は労災に発展する恐れもあります。

特定業種においては、温度管理が法令や業界ガイドラインにより義務づけられているケースがあります。

これらに対応していない場合、監査や取引停止、社会的信用の低下に直結するリスクがあります。IoTセンサーや自動記録装置などの導入により、これらの対応を効率化し、トレーサビリティの確保も実現できます。

工場における温度管理とは、単に温度を測るだけでなく、目的に応じて温度を「一定に保つ」「下げる」「上げる」ことを含んだ総合的な環境制御のことを指します。

多くの現場で最も重視されるのが、「一定温度の維持」です。製品や原材料の品質を安定させるためには、急激な温度変化を避けることが重要です。たとえば、電子部品や精密機器の製造現場では、わずかな温度差が寸法精度や電気的特性に影響するため、空調や断熱などで温度を一定に保つ必要があります。

食品や医薬品の保存・加工ラインでは、品質や衛生を守るために意図的に温度を低く保つことが求められます。冷蔵・冷凍設備を用いた保存管理、夏場の作業環境の冷房などが該当します。また、機械の発熱を抑えたり、熱暴走を防ぐためにも冷却は重要です。

寒冷地や冬季の作業では、従業員の健康維持や機器の凍結防止のために温度を一定以上に保つことが必要です。特に粘度のある材料を扱う現場では、温度が低すぎると材料が固まりやすくなり、作業効率や製品の品質に悪影響を及ぼします。たとえば塗布ムラや混合不良が発生しやすくなり、加工精度や仕上がりにも影響を与えるため、適切な温度管理が重要です。

工場の温度管理は製品の品質安定や作業環境の改善のために欠かせません。工場における温度管理の代表的な方法について解説します。

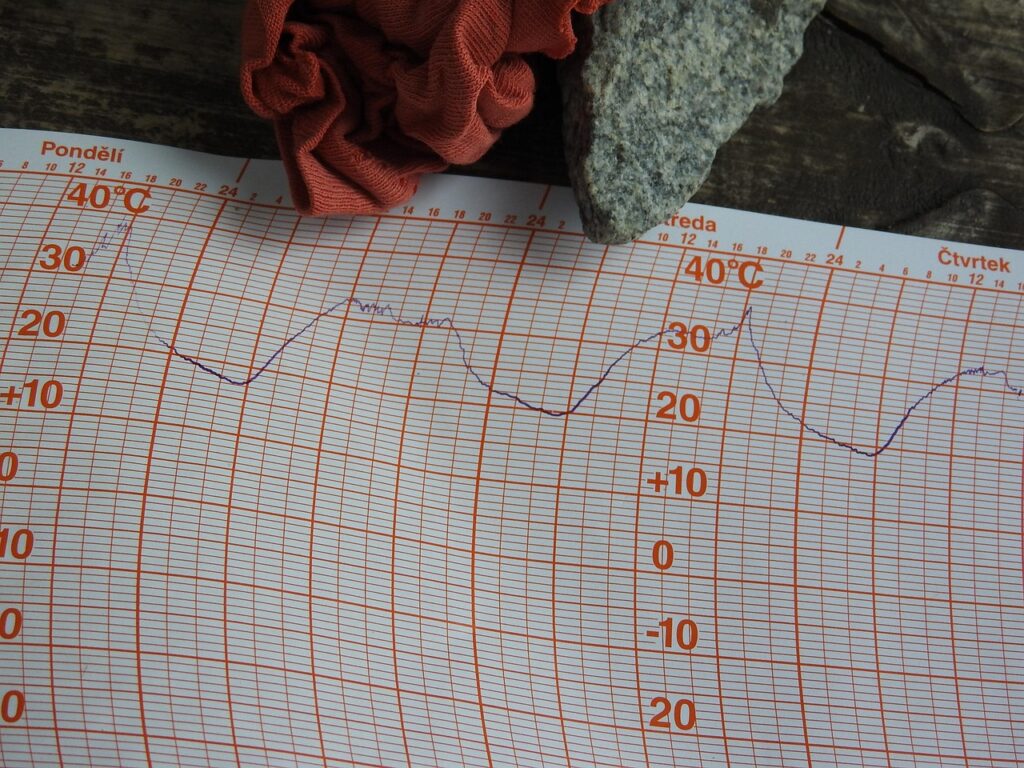

温度管理の第一歩は、「見える化」です。温度センサーや温度ロガーを活用することで、工場内の温度変動をリアルタイムに把握できるようになります。

温度センサーは、製造工程や保管環境、作業エリアの温度を常時測定し、異常な温度上昇や下降があれば即座に警告を発することが可能です。IoT温度ロガーを導入すれば、計測したデータをクラウドに自動送信し、遠隔からの監視や履歴分析も容易になります。

アラート機能を活用すれば、温度異常が起こる前に予防的な対処が可能となり、品質トラブルや生産停止のリスクを最小限に抑えることができます。特に食品・医薬品・精密機器など、温度管理が品質に直結する業種では必須の設備といえるでしょう。

室内の温度を適切に保つためには、冷暖房を中心とした空調設備の導入と運用の最適化が欠かせません。

工場の広さや構造、用途に応じて、セントラル空調(全体制御)や個別空調(エリア別制御)を使い分けます。特に発熱量の多いエリアや人が集中する場所では、スポットクーラーや大型業務用エアコンなどを活用し、効率的に温度調整を行うことが重要です。

また、ゾーニングによって空調範囲を分けることで、無駄なエネルギー消費を抑えることができ、省エネにもつながります。近年では、温度センサーと連動した自動制御により、さらなる省力化・省電力化が進んでいます。

外気の影響を受けやすい工場では、断熱・遮熱による温度安定化も極めて重要です。断熱対策としては、屋根や壁、配管に断熱材を導入することで、夏の外気熱や冬の放熱を防ぎます。また、シャッターやドアの隙間をふさぐことで、熱の出入りを遮断できます。

一方、遮熱対策では、屋根や外壁に遮熱塗料を塗布したり、窓に遮熱フィルムを貼ることで、太陽光の熱を室内に取り込まないようにすることが可能です。これにより、空調負荷の軽減、室温の上昇防止など、多くのメリットが得られます。

断熱・遮熱は空調設備と違い、設置後のメンテナンス負荷が少なく、コストパフォーマンスの高い対策といえます。

工場内で発生する熱を効率よく外に逃がすためには、換気・排熱システムの整備が不可欠です。機械や工程から発生する熱は、局所的にこもりやすく、空調だけでは対応しきれないこともあります。こうした場合は、局所換気ファンや排熱ダクトを用いて、熱源付近の空気を直接屋外に排出することで、室温の上昇を防ぐことができます。

また、全体換気システムやルーフファンの導入により、工場全体の空気を循環・排出し、室内の熱や湿気、有害物質を効果的に排出することも可能です。近年では熱交換型換気装置の導入により、換気と省エネを両立させるケースも増えています。

製造現場では、温度管理の正確性と迅速な対応が製品品質や設備の安定稼働に直結します。従来の手作業による管理では、異常の見落としや記録漏れなどのリスクがあるため、近年は温度管理の自動化が進んでいます。

ここでは、工場での温度管理を自動化するための主要な4つのステップをご紹介します。

温度管理の基本となるのが温度センサーです。工場内の製造工程や保管場所、装置の内部などさまざまなポイントに設置し、正確な温度データをリアルタイムで取得します。

主な種類には以下があります。

これらのセンサーは制御システムやデータ記録装置と連携し、温度の「見える化」を実現します。

測定した温度データはデータロガーを用いて継続的に記録します。データロガーは定期的に温度を自動測定し、USBやSDカード、あるいはクラウドへデータを保存します。長期間の温度推移を履歴として残し、分析やトラブルシューティングに役立てられます。

近年はIoT対応のデータロガーも普及しており、Wi-FiやLPWA通信で複数拠点のデータを一元管理可能です。これにより遠隔からもリアルタイムに温度状況を監視でき、管理効率が大幅に向上します。

設定した温度の上限・下限を超えた場合には、自動でアラート通知を行うことが重要です。

通知方法は多様で、以下のような手段があります。

また、一時的な温度変化に誤反応しないように、タイムフィルタなどの設定も可能です。この仕組みにより、無人時間帯や夜間でも異常を見逃さず、即座に対応できる体制が整います。

測定・記録・通知だけでなく、異常発生時には空調設備や温度制御装置が自動で稼働し、温度環境を安定化させることが自動化の完成形です。

代表的な制御機器には以下があります。

これらの機器は、工場内の温度センサーなどの制御システムと連携し、リアルタイムで得られる情報に基づいて自動的に温度調整を行います。これにより、製造条件の安定化、品質のばらつき防止、省エネが可能になります。

食品、医薬品、精密機器といった異なる分野の現場で、温度管理がどのように活用され、どのような効果をもたらしたのかを具体的な事例で紹介します。

総菜や弁当の製造を行う食品工場では、冷蔵庫の温度管理にいくつかの課題を抱えていました。特に問題となっていたのが、夜間や休日などの無人時間帯に温度異常に気づけないことでした。

これにより商品の変質や廃棄が発生し、品質ロスやコスト損失が生じていました。また、紙による温度記録作業も手間がかかり、HACCP対応への課題も残っていました。

こうした課題を解決するため、次のような温度管理システムを導入しました。

導入後は、温度の異常を早期に検知して商品廃棄を防止できたほか、手作業による記録業務も減り、温度記録の自動化によってHACCP対応がスムーズになりました。

医薬品物流センターでは、ワクチンや試薬などの保管において2〜8℃の厳密な温度管理が求められていますが、庫内での温度ムラや記録ミスが課題となっていました。また、管理者が常駐していないため、異常発生時の即時対応が難しいという運用上の問題も抱えていました。

そこで、より高精度な監視・制御体制を整えるため、次のような対策を講じました。

全ゾーンで温度を±1℃以内に安定させることに成功しました。また、異常発生時には遠隔からの指示や対応が可能となり、365日体制での品質管理が実現しています。

電子部品の精密プレス加工を行う製造現場では、室温の季節変動が寸法誤差の原因となっていました。冬場と夏場で製品のばらつきが発生し、再加工や取引先からの品質指摘が課題となっていました。

そこで、温度変動の可視化と空調制御の最適化に取り組みました。

導入後は、製品品質のばらつきも解消され、安定した出荷が可能になりました。また、温度の傾向を分析したことで空調の過剰運転も減少し、運用コストの最適化にもつながっています。

工場の温度管理は、製品の品質維持、設備の安定稼働、作業環境の改善など、あらゆる面において重要な役割を果たします。適切な温度管理によって不良やトラブルを未然に防ぎ、生産効率やコスト面にも良い影響を与えることができます。

センサーや記録装置、空調制御などの導入やIotの活用を行い、安定した生産体制の構築をしていきましょう。

製造現場の温度管理には正解が一つではありません。だからこそ、業種や環境に合った方法を選ぶことが重要です。自社に合った温度管理の方法や、自動化に向けたステップ、費用感など詳しく知りたい方は、どうぞお気軽にご相談ください。