事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

「ルールや教育を強化しても、現場のミスが思うように減らない」と感じたことはありませんか。

現場改善や安全対策に取り組む中で、教育やルール強化だけでは限界を感じている方も多いはずです。フールプルーフは、人が間違えることを前提に、設計段階からミスを防ぐための考え方です。

本記事では、フールプルーフとフェイルセーフの違いを整理し、具体的な設計手順や業界別の活用事例を通じて、現場で本当に役立つフールプルーフの進め方を解説します。

フールプルーフとは、人が操作ミスや判断ミスをしても、事故や不具合が起こらないようにあらかじめ防ぐ考え方のことです。

製造業の現場では、どれだけ教育や注意喚起を行っても、人のミスを完全になくすことはできません。その前提に立ち、「人は間違えるもの」として設計段階から対策を組み込むのがフールプルーフの特徴です。

例えば、部品の向きを間違えると物理的に入らない構造にする、手順を飛ばすと次の操作ができないようにする、といった仕組みが代表例です。これにより、作業者の熟練度に依存せず、誰が作業しても同じ品質・同じ安全レベルを保てるようになります。

フールプルーフは品質トラブルの防止だけでなく、労働災害や設備事故の低減にも効果があり、現場改善や安全対策の基本的な考え方として広く活用されています。

安全設計や品質管理の文脈では、「フールプルーフ」と並んでフェイルセーフ(Fail Safe)という考え方がよく登場します。

どちらも事故やトラブルを防ぐための重要な設計思想ですが、目的や役割は異なります。ここでは、フェイルセーフの意味から整理し、フールプルーフとの違い、そして両者の関係性について解説します。

フェイルセーフとは、機械やシステムが故障・異常を起こした場合でも、安全な状態を保つように設計する考え方です。 「fail(失敗・故障)しても、safe(安全)」であることを目指します。

現実の現場では、機械や設備が絶対に壊れないことはありません。センサーの不具合、部品の摩耗、電源トラブルなど、想定外の事態は必ず発生します。フェイルセーフは、そうした故障が起きることを前提に、「最悪の状態でも人や設備に危険が及ばない」ようにする設計思想です。

これらはすべて、異常が発生した“後”に安全を確保する仕組みです。

フールプルーフとフェイルセーフの最大の違いは、 「いつ」「何に対して」安全を確保するかにあります。

フールプルーフは、人が間違えようとしてもできない状態をつくる設計です。一方、フェイルセーフは、機械やシステムが正常でなくなっても安全を保つ設計です。

どちらも安全対策ではありますが、「何を守るか」という対象とアプローチが異なる点を理解することが重要です。

| 観点 | フールプルーフ | フェイルセーフ |

| 対象 | 人の操作・判断 | 機械・システムの故障 |

| タイミング | ミスが起こる前 | 故障・異常が起きた後 |

| 考え方 | そもそも間違えられない | 起きても安全な状態にする |

| 主な目的 | ヒューマンエラー防止 | 事故の拡大防止 |

フールプルーフとフェイルセーフは、しばしば比較されますが、どちらか一方を選べばよいという関係ではありません。むしろ両者は、安全を守るために互いを補完し合う存在です。

フールプルーフだけでは、機械の故障や想定外の事象には対応できません。逆にフェイルセーフだけでは、人の誤操作による事故を未然に防ぐことは難しくなります。だからこそ、現場では「人のミスを防ぐ設計」と「故障しても安全な設計」を組み合わせることが重要なのです。

フールプルーフ設計とは、フールプルーフの考え方を、実際の工程や設備、作業手順に落とし込むための設計プロセスを指します。単に注意書きを増やしたり、作業者に気をつけさせたりするのではなく、「ミスそのものが起きにくい」「ミスしても危険な状態にならない」仕組みを設計段階で組み込む点が重要です。

製造現場では、操作ボタンの配置、部品形状、治具の構造、インターロックやセンサーの設定など、さまざまな要素がフールプルーフ設計の対象になります。特に近年は、人手不足や多能工化(マルチタスク化)が進む中で、経験の浅い作業者でも安全に作業できる設計が求められています。

フールプルーフは、アイデアや思いつきで実現するものではありません。現場を正しく理解し、段階的に設計・改善していくことが重要です。

まずは作業工程をできるだけ細かく分解し、どの工程で、どのようなミスが起こり得るかを洗い出します。

「部品の入れ間違い」「順番の間違い」「締め忘れ」など、過去のトラブルやヒヤリハットも重要な情報源です。

この段階では、「なぜ起きたか」よりも、何が起き得るかを網羅的に挙げることがポイントです。

そのミスが起きる原因を作業者の注意不足ではなく、構造や操作の観点から分析します。

このように、「人が間違えやすい理由」が仕組み側に存在していないかを見極めることが重要です。

原因が明確になったら、ミスが起きないようにするのではなく、ミスができない仕組みへ変換します。

この段階で重要なのは、「注意喚起」や「ルール追加」で終わらせないことです。構造・制御・物理的制約によって防ぐことが、フールプルーフ設計の本質です。

設計した仕組みは、実際の現場で検証し、想定通りにミスが防げているか、作業性が極端に悪化していないかを確認し、必要に応じて改善を重ねます。

フールプルーフ設計は、一度作って終わりではありません。現場の変化や新たなミスの発見に合わせて、継続的に見直すことで、初めて実効性のある安全・品質対策になります。

フールプルーフ設計にはいくつかの代表的な手法があり、ミスの種類や工程特性に応じて使い分け・組み合わせることが重要です。ここでは、現場でよく使われるフールプルーフの分類と、それぞれの考え方を解説します。

形状によるフールプルーフは、誤った操作や組み合わせを物理的に成立させない設計手法です。「注意しなくても、間違えようがない状態」を作れるため、最も基本かつ信頼性の高い方法といえます。

間違った部品・手順では“入らない・固定できない”構造にする

電気や制御に頼らず、構造そのもので防止する

正しい部品でなければ差し込めない形状

異なる部品同士が接続できない構造

専用治具を使わないと作業できない構成

向き・位置によるフールプルーフは、作業者が判断しなくても、正しい向き・正しい位置にしか置けないようにする設計です。ミスを「見つけさせる」のではなく、「そもそも選択肢から排除する」点が特徴です。

左右・上下・前後を間違えられない構造にする

置き場所・セット位置を一意に決める

左右非対称の部品形状

向きが合わないとセットできない治具

正しい位置でないと次工程に進めない構造

インターロックは、決められた条件や手順を満たさない限り次の動作ができないようにする制御方式です。作業手順の省略や順序違いを防ぐのに有効です。

人の判断に任せず、状態で工程を管理する

「やっていない作業」は先に進めない

カバーが閉まっていないと装置が動かない

必要な作業が完了しないと次工程に進めない

安全装置が解除されていないと起動不可

センサーや検知装置を使ったフールプルーフは、作業結果や状態を自動でチェックする方法です。形状対策が難しい工程や、柔軟性が求められる工程で活用されます。

「正しくできたか」を人に確認させない

異常時は自動で止める・知らせる

部品の有無・数量検知

位置ズレや向きを確認する画像検査

トルク・回数の監視制御

フールプルーフ設計は、業界や業務内容によって適用方法が異なります。ここでは、実際の現場でよく見られる代表的な例を業界別に紹介します。

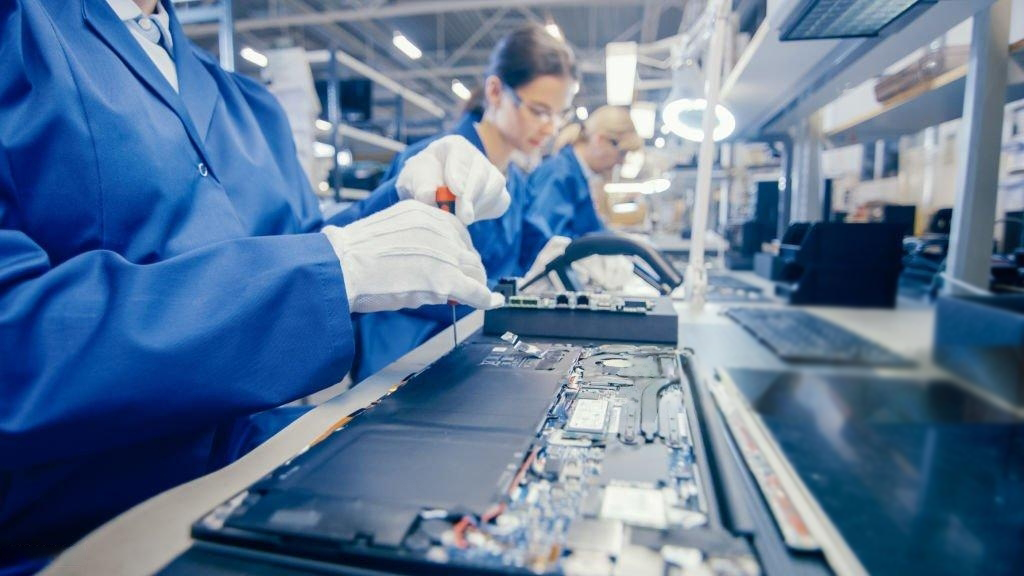

工場の製造ラインでは、作業の繰り返しやスピードが求められる環境のため、ヒューマンエラーが発生しやすくなります。そのため、フールプルーフ設計は品質・安全の両面で欠かせません。

部品が正しい位置にセットされていないと装置が起動しない

異なる品種の部品は物理的にセットできない治具構造

手順を飛ばすと次工程に進めないインターロック制御

これにより、作業者の熟練度に依存せず、一定の品質を保つことが可能になります。

自動車部品の組み立て工程では、小さなミスが重大な品質問題につながるため、厳格なフールプルーフ設計が求められます。

左右で異なる部品形状にし、組み間違いを防止

正しい部品が投入されないと締結作業が開始できない

締付トルクや回数を管理し、不足があるとライン停止

これにより、見逃しや勘違いによる不良の流出を防止します。

物流現場のピッキング作業は、品番の取り違えや数量ミスが頻発しやすい工程です。フールプルーフ設計により、作業者の負担を軽減しながら正確性を高めます。

指示された棚だけが点灯するピッキングシステム

異なる商品を取るとアラートが出る検知装置

重量チェックによる数量確認

「確認させる」のではなく、正しい行動しか取れない仕組みがポイントです。

医療現場では、一度のミスが人命に直結するため、フールプルーフの考え方が特に重要です。

患者IDと薬剤情報のバーコード照合

異なる薬剤は物理的に接続できない容器設計

投与量や投与順をシステムで制御

建設現場では、安全確保を目的としたフールプルーフ設計が多く導入されています。特に高所作業では、事故を未然に防ぐ仕組みが重要です。

安全帯をフックに掛けないと昇降設備が作動しない構造

昇降設備が正しい状態でないと動作しないインターロック

危険エリアに入ると警告が出る検知システム

フールプルーフは、“起こりうるミス”を想定し、そもそも間違えようがない状態を作ることで、品質・安全・管理の各面に大きな効果をもたらします。フールプルーフ導入によって得られる代表的なメリットを、詳しく解説します。

フールプルーフの最大のメリットは、人の注意力や経験に依存せず、ミスそのものを起こさせない点にあります。教育や注意喚起だけでは防ぎきれない「うっかり」「思い込み」「慣れによる油断」といったヒューマンエラーを、構造や仕組みで排除できます。

人は必ずミスをする存在であり、どれだけ教育を徹底してもゼロにはできません。フールプルーフは、この前提に立ち、「ミスをしない人を育てる」のではなく、「ミスが起きない環境をつくる」という発想でエラーを防止します。そのため、作業者の経験値に左右されず、安定した運用が可能になります。

フールプルーフを導入することで、作業者ごとの差や熟練度に左右されにくくなり、一定の品質を維持しやすくなります。作業ミスが構造的に防止されるため、不良品の発生や手戻り作業を減らすことができます。

特に、多品種少量生産や人の入れ替わりが多い現場では、品質のばらつきが発生しやすくなりますが、フールプルーフを取り入れることで、誰が作業しても同じ結果を出せる標準化された工程を実現できます。結果として、品質管理の負担軽減や顧客満足度の向上にもつながります。

危険な操作や不安全行動を物理的にできなくすることで、労働災害のリスクを大幅に低減できます。

たとえば、誤った手順では装置が動作しない、危険エリアでは機械が停止するなど、事故につながる行為を事前に防止できます。これにより、作業者が常に緊張し続ける必要がなくなり、心理的な負担の軽減にもつながります。

フールプルーフが機能している現場では、「注意し続ける」「確認させ続ける」といった運用が不要になります。その結果、教育や監督にかかる工数を削減でき、管理者の負担軽減にもつながります。

新人や未経験者でも、フールプルーフが組み込まれた工程であれば、一定レベルの作業を安全に行うことが可能です。教育期間の短縮や属人化の解消にも寄与し、人材不足が課題となる現場において大きなメリットとなります。

フールプルーフは非常に有効な考え方ですが、導入すればすべての問題が解決する万能な対策ではありません。設計や運用を誤ると、コストだけが増えたり、かえって現場の負担や新たなミスを生む可能性もあります。

フールプルーフ導入時に押さえておくべき代表的な注意点を整理します。

フールプルーフの導入には、治具の改造や設備変更、センサーの追加など、一定の初期コストが発生する場合があります。そのため、すべての工程を一度に高度化しようとすると、費用対効果が見合わなくなる可能性があります。

重要なのは、発生頻度が高いミスや、事故・品質に与える影響が大きい工程から優先的に対策することです。まずは簡易的なフールプルーフから導入し、効果を確認しながら段階的に拡張していくことで、無理のない導入が可能になります。

ミス防止を重視しすぎると、操作手順が増えたり、動作が制限されすぎたりして、かえって作業効率が低下することがあります。その結果、現場で不満が生じ、フールプルーフが形骸化してしまうケースも少なくありません。

設計段階から実際の作業者を交えて検証し、安全性と作業性のバランスを取ることが欠かせません。「安全だが使いにくい仕組み」ではなく、「安全で自然に使える仕組み」を目指すことが重要です。

フールプルーフは非常に有効な対策ですが、想定外の操作や環境変化には対応できない場合もあります。そのため、フールプルーフだけに頼るのではなく、フェイルセーフ、作業標準、教育・訓練などと組み合わせて、多層的な安全対策を構築することが重要です。

複数の対策を重ねることで、一つの仕組みが機能しなくなった場合でも、事故やミスの発生を防ぐことができます。

工程変更や設備更新、人員構成の変化によって、新たなミスやリスクが発生する可能性があります。フールプルーフは導入して終わりではなく、現場の変化に合わせて定期的に見直しを行うことが重要です。

実際の運用状況を確認しながら改善を繰り返すことで、長期的に効果を発揮するフールプルーフ設計につながります。

フールプルーフを検討する際、似た用語との違いや、具体的な導入方法で悩むケースは少なくありません。ここでは特によくある質問を取り上げ、解説します。

フールプルーフとポカヨケはいずれもヒューマンエラーを防ぐ考え方ですが、適用範囲と使われ方に違いがあります。

ポカヨケは製造業の現場で生まれた言葉で、組立ミスや作業ミスを防ぐための具体的な仕組みや装置を指すことが一般的です。一方、フールプルーフはより広い概念で、製造業に限らず、物流・医療・建設などあらゆる分野で「人が間違えることを前提とした設計思想」を意味します。

フールプルーフとエラープルーフは、基本的には同じ意味で使われることが多い用語です。どちらも人の操作ミスや判断ミスを前提に、それを防ぐ仕組みを設計するという考え方を指します。

あえて違いを挙げると、フールプルーフは「人の行動」に焦点を当てた表現として使われることが多く、エラープルーフは「装置やシステムのエラー防止」という文脈で使われる傾向があります。

ただし、明確な定義の差があるわけではなく、分野や現場ごとの言葉の使い分けと捉えて問題ありません。

低コストでフールプルーフを始める場合は、大きな設備投資を伴わない対策から着手することが重要です。

例えば、部品の向きを間違えられない形状にする、治具や部品の置き場所を固定する、作業手順を飛ばせない流れに変更するなど、構造や手順の工夫だけで効果が出るケースも多くあります。

フールプルーフとフェイルセーフは、どちらか一方を選ぶものではありません。フールプルーフは「ミスを起こさせない」ための対策であり、フェイルセーフは「万一ミスや故障が起きた場合でも被害を最小限に抑える」ための対策です。

可能であれば、まずフールプルーフでミスの発生自体を減らし、それでも残るリスクに対してフェイルセーフを組み合わせるのが理想です。特に安全性が重視される工程では、両者を組み合わせた多層的な安全設計が重要になります。

フールプルーフは、人の注意や経験に頼るのではなく、仕組みや設計によってヒューマンエラーを未然に防ぐ考え方です。フェイルセーフとの違いや関係性を正しく理解し、工程や業界特性に応じたフールプルーフ設計を行うことで、品質の安定化や安全性の向上、教育・管理コストの削減につながります。

一方で、導入効果を最大化するためには、現場に合った設計や継続的な見直しが欠かせません。重要なのは、理論だけでなく、現場で「実装できる形」に落とし込むことです。

ASTINAは、AI外観検査や各種センサーを組み合わせたIoTソリューションにより、アナログ作業や属人化していた判断を「見える化」し、フールプルーフを運用として定着させる仕組みづくりを支援します。「何から手を付ければよいかわからない」「自社工程に合ったフールプルーフを検討したい」といったお悩みがあれば、ぜひASTINAへご相談ください。企画から開発、導入・運用まで一貫して対応し、現場に根付く改善をご提案します。