事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

開発競争のグローバル化が進む中で、EMS(電子機器製造受託)というビジネスモデルで成功する企業が増えています。当記事をご覧の方の中には、EMSについて知りたい方やEMSの採用を検討している方もいるでしょう。

そこで今回は、「EMS(電子機器製造受託)の概要や特徴」について解説します。EMSの概要を把握し、採用するか検討している方は、参考にしていただけたらと思います。

はじめに、EMSの定義やEMSが活用される理由、代表的なEMS企業について解説します。

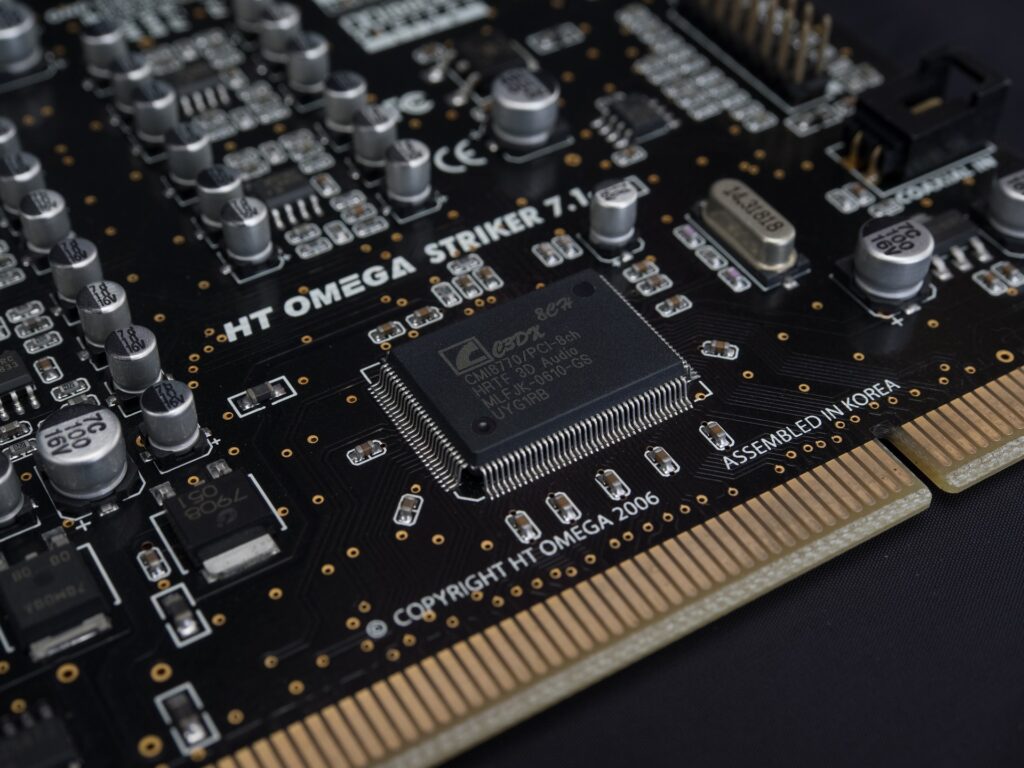

製造業で主に使用されるEMSとは、Electronics Manufacturing Serviceの略称で、電子機器製造受託のサービス、もしくはサービスを提供する企業を示します。

少量の試作品ではなく量産規模でのロット生産が中心で、製造だけでなく部材の調達や設計などの工程も担当します。特に、自社で生産設備を持たない企業の生産工程を主体的に請け負うビジネスモデルです。

製造業では、開発競争のグローバル化や消費者の趣味趣向が多様化することで、一つの製品のライフサイクルが年々短くなっています。常に新しい製品開発・生産をするために設備投資をすると、莫大なコストがかかります。

特に組み立てに独自の技術が必要とされない場合や、差別化がしにくい組み立て技術をアウトソーシングすることで、自社社員のリソースを確保できます。差別化が可能な製品設計、技術開発、マーケティング、アフターサービスなどに限られた人材を集中させ、競争を勝ち抜くことを目指しています。

EMSを主たるビジネスとしている企業は多くありますが、代表的な企業としてホンハイ(フォックスコン)、ペガトロン、マグナなどが挙げられます。

台湾のホンハイは世界一のEMS企業で、iPhoneのEMSを手がけたことで知られています。また、日本国内では2016年にシャープを買収したことでも知られています。

ペガトロンもホンハイ同様に台湾の企業であり、パーソナルコンピューターのメーカーであるASUSの生産部門が独立した企業です。こちらもアップル社製品を受注したことから、業績を拡大しています。

カナダにあるマグナ・インターナショナルの子会社であるマグナ・シュタイヤーは、オーストリアに本社を置く自動車製造業者です。メルセデスやBMW、アウディ、プジョーなど欧州メーカーを中心に自動車製造を行っています。

IoT機器の量産のご相談はこちら【株式会社ASTINA】

EMSと比較される用語として、OEMやODMがあります。EMSとそれらがどのように違うのかを解説します。

OEMは、Original Equipment Manufacturingの略称であり、日本語では相手先ブランド名での製造という意味合いがあります。具体的には、発注元のブランド名の製品を発注先が設計を行い、製造だけをOEM企業が請け負う体制です。OEMは受託生産を専業にしているわけではないため、基本的には自社のブランドを持っています。

OEMとEMSの違いとしては、自社ブランドを持っているかどうかという点が挙げられます。EMSは受託生産を専業にしている場合が多いため、多くの場合には自社ブランドを持っていません。

また、EMSは製造だけでなく、設計から部品調達、配送といった流通過程も受託企業が請け負う点で、OEMと異なります。

ODMはOriginal Design Manufacturingの略称で、EMSよりも対応範囲が広く、システム設計などの技術開発まで踏み込んで実施する契約形態です。OEMよりもEMSに近い考え方として知られています。

ODMとEMSで大きく異なる点は、各工程の進め方です。ODMはそれぞれの工程を発注元と相談・協力しながら行いますが、EMSは各工程の進め方も含め、特に相談を必要とせずに任される形になります。

ここで、EMSのメリットを、EMSの委託企業と受託企業に分けて解説します。

まずは委託企業におけるEMSのメリットについて解説します。代表的なものは以下です。

EMSを活用することで、委託企業は製造に関わる部材の購入や人件費など、コストを削減できます。

また、ODMと比較して、受託企業との調整も最低限にできるため、設計や開発、マーケティングなど、自社の強みを生かして差別化しやすい業務に自社の人材を集中できます。

特に製造業で工場を持たない企業をfabless(ファブレス)とよび、EMSの拡大と共に世界中で増加しています。

新製品を製造するには、製品に合わせた生産設備の導入など大きな設備投資を行う必要があります。製品のライフサイクルが徐々に短くなっている中で、設備投資に失敗すると大きな損失を抱え、市場変化に対応できずに業績が大幅に悪化するおそれがあります。

EMSを活用すれば自社で生産設備を導入する必要がないため、設備投資のリスクを回避できます。

次に、受託企業におけるEMSのメリットを解説します。

EMSでは、さまざまな企業からの受託により、受託を受ける一社分の製品を生産するよりも多くの製品を生産できます。共用部品が多くなる可能性が高いため、部品や材料を大量に発注することによるボリュームメリットを生かして、調達コストの削減が可能です。

受託した製品を正しく生産するためには、設計時のポイントや生産に必要な技術を身に付ける必要があります。さまざまな企業から委託を請け負うことで、その企業が保有するノウハウを獲得し、蓄積できます。

このように各企業に蓄積された技術ノウハウを受託により獲得することで、受託だけではなく自社ブランドの製品を開発できるようになります。実際に、EMSで受託を受けていた企業が、自社ブランドの製品を開発・販売する事例は少なくありません。

IoT機器の量産のご相談はこちら【株式会社ASTINA】

ここから、EMSのデメリットについて解説します。ここでは、委託受託を分けずに紹介します。

EMSでは、製造を受託企業に任せているため、委託企業が直接指示できません。同一企業内で一貫して設計から生産まで行う場合には、設計部門と製造部門が連携しながら工程を作りあげますが、EMSの場合には協力しながら柔軟に対応しにくい場合があります。

結果として、自社内で完結する場合に比べて、製造品質を高めていくことに課題が生じるおそれがあります。

工場で生産中、もしくは市場でトラブルが発生した場合には、原因の明確化、設計変更や生産工程の変更など、速やかな対応を取る必要があります。しかしEMSの場合には、自社内で行うよりも調整などが多く必要であり、時間がかかるおそれがあります。

製品に問題が生じた場合、設計責任なのか製造責任なのか切り分けが難しい場合があります。受託側のミスが、委託側のブランドイメージを傷つけてしまうおそれがあり、責任問題が複雑化するため注意が必要です。

近年、EMSは拡大し続けてきましたが、今後は以下のように考えられています。

電子機器の需要は増え続けており、それに伴いEMSの拡大傾向は今後も継続していくと考えられています。特に近年は、小型電子部品に加えて、電気自動車など比較的大きな製品に対応したEMSや、設計、製造のサポートを行うEMSなど、その範囲も拡大しています。

これまで、世界的に有名なEMS企業は台湾や中国の企業が多くありました。しかし、台湾や中国の人件費上昇や政治的な事情で、リスクが大きくなっています。

代わりにベトナムやマレーシアなど、東南アジアの企業に注目が集まっています。人件費が安く、教育水準も高いため比較的業務に関する教育が容易であり、幅広い輸出経路があることも大きな魅力です。

IoT機器の量産のご相談はこちら【株式会社ASTINA】

製品のライフサイクルが短くなり、一つの製品の失敗が大きなリスクになる中で、EMS(電子機器製造受託)は拡大し続けています。実際に、EMS関連での大企業は多く誕生しており、今後もその傾向は続くでしょう。

EMSの形態で製品開発する場合には、設計と製造が分離されることで、品質確保やトラブル時の対応に進めにくさがあることは十分に理解しておく必要があります。