事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

センサーを活用した故障判定について基礎知識をまとめて解説します。具体的な事例や、導入によるメリットの他、故障判定の仕組みや導入までの準備についても分かりやすくまとめました。センサーを用いた故障判定の導入を検討しているかたは参考にしてみてください。

センサを活用した故障判定とは、機器に取り付けたセンサから得られる情報を基に、生産設備や機械などの故障を判定することです。機器が動かなくなるような分かりやすい故障ではないものでも、機器の不具合をセンサで検知します。

故障判定の非常に身近な例として、自動車の警告灯が挙げられます。冷却水の加熱やウィンドウウォッシャー液の不足など、普段と違う、異常な状態を検知して運転者に知らせてくれます。そのような警告灯の点灯に気付いた運転者は、速やかにメンテナンスを依頼し、異常を解決するわけです。

製造業におけるセンサを用いた故障判定も、通常とは異なる状況を検知し、機器の管理者に修理やメンテナンスを促したり、異常な状態での運転継続を止めさせたりする目的で使用されます。故障の判定はもちろん手動でも行えます。しかし手動での点検は手間やコストがかかるため、センサで故障判定できる部位についてはセンサが活用されているのです。

故障判定によく似た言葉に故障診断があります。故障診断とは、故障の原因や種類まで特定し、使用者に知らせるものです。機器を使用中にエラーが起きた際、エラーの種類を知らせるために表示されるエラーコードも、故障診断に近いものと言えます。

一方で故障判定は、どちらかというと「故障している」ことを検知することに目的があります。しかし、異常が起きている場所や異常の種類を判別して、故障を判定しているケースも多くあります。そのため故障判定と故障診断は厳格な切り分けをせず、ある程度領域がかぶったものとして扱われます。

センサを活用した故障判定は、前述の自動車の例のように別に珍しいことではありません。

製造業だけでなく、すでに身の回りで活用されているケースも数多くあります。代表的な活用例を3つ紹介します。

モーターは工作機械や産業用ロボットなど、非常に多くの場所で動力源として使われています。それらの機器ではほとんどの場合、モーターが動かなくなってしまうと、機器の停止につながります。そのため、使用中のモーターが停止しないように管理するのは、製造現場の大きな課題の一つです。

そこで、あるモーターのメーカーでは、さまざまな場所で使われている同社製モーターの振動データを遠隔で監視しています。グリス切れやベアリング異常などの際に発生する振動パターンと照らし合わせて、故障や故障の兆候が現れると使用者やメーカーに知らせる仕組みを作りました。

これにより、故障停止に至る前の、故障の兆候が現れた時点でメンテナンスを行えるようになり、故障の際にもいち早く現場に駆けつけて修理ができるようになりました。

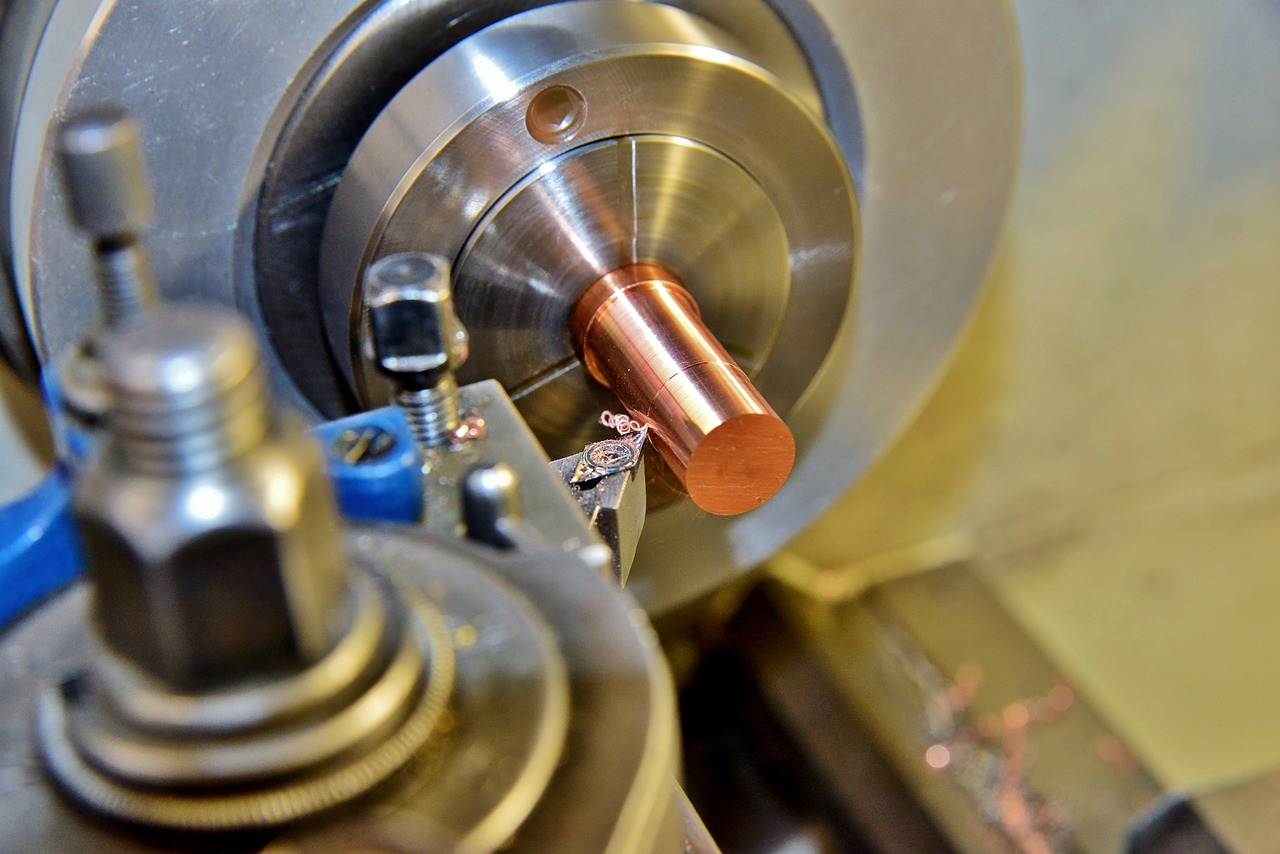

金属部品を削る工作機械では、長期間使用しているとやがて刃にクラックが発生し、最終的には刃こぼれを起こします。刃こぼれが発生してしまうと、切削加工が正しく行えなくなり加工不良になってしまいます。また刃の交換だけでなく、仕掛品を撤去する手間などが発生するため、再始動に時間がかかるのが課題でした。

そこで、刃の軸に振動センサを設置。振動を分析したところ、刃こぼれが生じる前のクラックの時点での振動パターンが発見されました。そこで、この振動パターンを検知した際にアラートを発するようなシステムを構築しました。これにより刃こぼれのような重大局面に至る前の、小さな故障のうちに機械をストップさせることができるようになり、工作機械停止後の再始動がスムーズに行えるようになりました。

先進的な機能を備えた自動車として知られる、テスラの電気自動車においても、センサによる故障判定が活用されています。

自動車の故障を検知すると、修理に必要なスペアパーツを、自動的に近くのサービスセンターにプレオーダーするシステムが活用されています。

これにより、故障の検知から修理完了までの時間を縮め、自動車オーナーの満足度向上につなげています。

センサを用いた故障判定にはさまざまなメリットがあります。そのうち代表的なものを紹介します。

故障の原因が機器の内部にある場合、従来は機器を分解して内部を確認しなければ、そこが原因で故障しているという確証は得られませんでした。

しかし、機器の内部にセンサを配置し、故障を検知できるようにすれば、機器を開けたり現物を直接見たりしなくても故障の判定ができるようになります。そのため修理の開始が早くなったり、状況が把握しやすくなったりするなどのメリットがあります。

工場で使用している機器が故障した場合、故障を知った工場の担当者がメーカーやサービス会社に連絡を入れ、日程を調整してから修理の依頼を出さなければいけません。

しかしセンサで故障を検知した場合、その情報が自動的にメーカーやサービス会社に届くようにしておけば、工場の担当者との間のやりとりが不要になり、結果として修理までの時間が短縮できます。

機器の故障が発生すると、従来は状況確認のために作業員を派遣しなければいけませんでした。しかし、センサを活用すれば離れた場所からでも故障の状況が把握できるため、作業員派遣のためのコストが抑えられます。

センサにより故障の前兆や、故障につながるパターンを検出したり、機器の使用状況を確認したりすることにより、メンテナンスや点検を促し、予知保全に活かす生かすことができます。

重大な故障に至る前にメンテナンスや点検を行うことで、機器の停止時間が短くなったり、復旧の手間が省けるなどのメリットがあります。

IoTにおいて、遠隔で状況を把握するためのセンサは欠かせないものです。故障判定にセンサを活用し、収集されるデータをネットワーク上から確認できるようにすれば、IoTによるリモート監視ができるようになります。

センサを用いて故障判定をするためには、事前にいくつかの準備が必要です。なぜその準備が必要なのかを、故障判定の仕組みと共に解説していきます。

故障を判定するためには「通常」と「異常」の両方のデータが必要です。なぜなら双方の差が分からなければ、故障と判定できないからです。センサを用いた故障判定では、通常時と異常時の差を学習させ、異常が現れたときを「故障」と判定しているのです。

センサを活用した故障判定を行うには、次の3つが必要です。

まずは対象の機器にセンサを取り付け、機器の監視を開始します。

続いて、センサから送られてくる情報を収集します。通常運転時や休止時、異常が発生しているときなど、さまざまな状況のデータを集める必要があります。

収集されたデータを、時系列や機器の状態などの情報と合わせて分析し、故障を判定する基準を作ります。

これらの3つをもとにセンサで情報を監視し、故障かどうか判定できるようにします。

センサによる故障判定は、IoTを活用すればさらに便利になります。例えばリモート監視や予兆検知など、高度な判定も可能になります。

故障判定にはAIを活用するケースも多くなっています。AIを使わなくても故障を判定することは可能ですが、AIを活用すれば高度な判定ができるようになります。AIを活用した場合としていない場合の例を紹介します。

AIを使えば故障パターンの発見や、連続的なデータの監視により、判定がより正確になります。

例えばAIを使わなくても、振動が閾値を超えた際に「故障」と判定することは可能です。しかしAIによって故障パターンを認識できるようにすれば、閾値を超えた振動が外乱による一時的なものか否かを判定できるようになり、不必要な故障通知を出さなくなります。

AIを利用しない状態では困難なのが、予知保全や予兆検知です。これらは連続的な監視が必要になるだけでなく、故障発生前に異常を検知する必要があるため、前兆として起こるデータの挙動パターンを見分けなければならないからです。AIを活用すれば予知保全を促したり、部品の手配を自動化したりできるようになります。

センサを活用した故障判定とは、センサを用いて生産設備や機械などの故障を自動で判定することです。工場で使用されるモーターや工作機械、自動車などですでに活用されています。

センサを使って故障判定を行えば、人件費の削減や復旧までの迅速化だけでなく、予知保全のような発展的な管理にも活用できるというメリットがあります。