事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

日々、ロボット技術が進歩している現在、生活の中にロボットが介在する状況が当たり前の世界となりました。

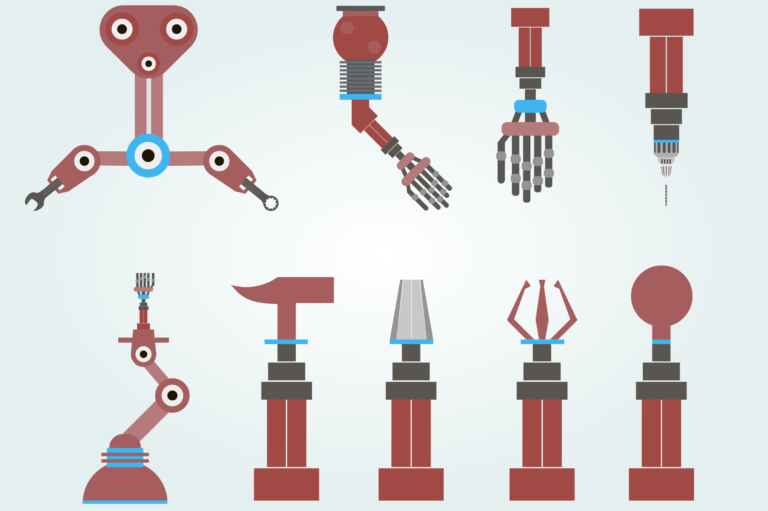

特に、製造ラインで稼働するロボットの進歩は著しく、工場の中では作業内容に応じて様々な特徴を持ったロボットが稼働し、人々の生活を支えています。製造ラインで稼働するロボットの種類は多岐に渡りますが、一番最初に思いつくのはアーム型ロボットではないでしょうか。人の腕や手の代わりに作業するアーム型ロボットは、単純に物を移動させるだけではなく様々な特色を持ったロボットが開発されています。

その特色を持ったアーム型ロボットの機能の一つにばら積みピッキングロボットというものがあります。ここでは、ばら積みピッキングロボットとは何か、基本構成や必要な技術、技術毎の課題や解決策、ばら積みピッキングロボット導入のメリットについてご紹介します。

ピッキングとは、必要なワーク(品物等)を集める(ピックアップ)作業を指す言葉です。

自動車工場で車を組み立てる際に必要な部品を部品箱からピックアップする作業や、商品を配送先毎に仕分けするためにピックアップする作業などがピッキングと呼ばれます。

ばら積みピッキングとは、部品箱などにバラバラに積み上げられた状態のワークをピックアップする作業のことを指し、その作業を行うロボットをばら積みピッキングロボットと呼びます。

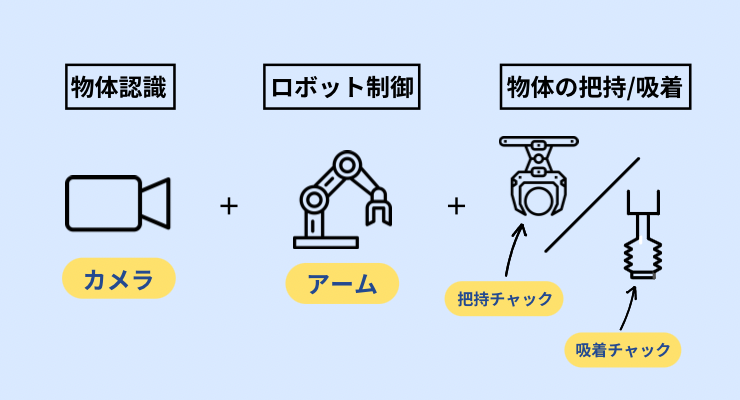

ばら積みピッキングロボットは、基本的にカメラ(センサ)+アーム+処理システムの3つで構成されています。

人間がばら積みピッキングをする場合は、目でワークを認識し、手を使ってワークをピックアップします。この時にどういった角度で腕を伸ばせば良いかを考える脳も必要になります。

これらの動作をロボットで実現するためには、目の代わりのカメラ(センサ)+手の代わりに部品をピックアップするアームロボット+脳の代わりにアームロボットを制御するための処理システムが必要になります。

ばら積みピッキングロボットには、画像処理とロボット制御の大きく分けて2つの技術が必要です。

画像処理技術は、カメラ(センサ)から取得したワークに対する画像情報を適切に処理して、ワーク座標・姿勢・障害物有無などアームを動かすのに必要な指標となる情報を認識するために使われます。

また、ロボット制御技術はアームを対象まで正確に動かすために必要な技術です。アームのアプローチ軌道を算出するプログラムやロボットアームが正確な軌道を描いて動作できる機構が重要になってきます。

アームのアプローチ軌道の算出には、基本的には予め組み込んだプログラムを使用しますが、人工知能(AI)やディープラーニングなどの技術を用いて、適宜ロボットに判断させる場合もあります。

◎ 基本的な技術

ばら積み状態のワーク全体をカメラやレーザーセンサで撮影し、対象となるワークを認識します。

カメラの場合は通常3Dカメラを使用し、撮影した3D画像情報と事前に登録したワークの3Dデータを照らし合わせてマッチングを行い、ワークの3次元情報を取得します。

レーザーセンサの場合は、レーザー光を照射し、対象となるワークの形状や位置情報などの3次元情報を取得します。

これらの技術を用いて、対象ワークの位置の把握だけでなく、ワークの向きや形状、ピッキングする際に干渉しそうな他のワークや通い箱などのワーク周辺の物体の位置も把握し、スムーズにピッキングできるように情報を取得します。

最近のばら積みピッキングロボットでは、カメラとレーザーセンサを組み合わせて物体認識の精度を高めているシステムも多いです。

◎ カメラで物体を認識する際の課題点と解決策

カメラやレーザーセンサでワークを認識する場合、外乱光によって物体認識の正確性が落ちることがあります。ワークが金属など光沢のある素材によるハレーション(白飛び)が問題になっている場合は、外乱光が入らない様にカバーを取り付けた上で適切な照明環境を用意したり、ハレーションを除去する画像処理を加えることで精度が向上します。その他にも、カメラとレーザーセンサを組み合わせることで精度を向上させる方法もあります。

また、3Dカメラやレーザーセンサを導入すると、どうしても価格が高くなってしまいます。そこで、一般的なカメラと位置センサーを併用することによって価格を抑えるシステムの研究も進められています。一般的なカメラでワークの形状を抽出し、位置センサーによってワークの位置情報を取得することで、3Dカメラなどを使わなくてもワークを認識することが可能になります。

◎ 基本的な技術

物体認識→3Dカメラによって得られた3次元情報を基に、対象となるワークまでロボットを動かします。ロボットを動作させる際は、あらかじめキャリブレーションというアームの座標系とカメラの座標系を合わせる作業を行い、アームを動かす時の基準点を処理システムに適応しておきます。その後、3Dカメラで得られたワーク座標から適切なアプローチ軌道を算出し、ロボットを制御します。

◎ ロボットアームを移動させる際の課題点と解決策

ワークが箱の中にばら積みされた状態の中からピッキングを行うので、対象となるワークや箱自体に接触してしまう場合があります。この場合は、予め物体認識で取得しておいた情報から人工知能(AI)やディープラーニングなどを用いて、干渉してしまう軌道を排除したり、あえてワークを崩してから対象物をピッキングするなどの判断をロボットに任せることで改善できます。

また、最短ルートを算出するために時間がかかってしまう事もあります。その場合は、最短ルートでなくてもすぐに軌道計算が終わるルートを優先するよう人工知能(AI)で判断するシステムを組み込むことで改善できます。

その他に、移動中にワークを落下させてしまう場合があります。これについては、ワークの形状から落下しにくい角度を算出し、その角度を保ったまま目的地まで移動できるように移動中もアームを調整していくことで落下の頻度を軽減することが可能です。

◎ 基本的な技術

対象ワークの近くまでアームを動作させたら、次にワークを掴みます。予めワークを安定的に掴めるポイントを設定しておき、カメラ等で取得したワークの座標・姿勢の状態から把持ポイントを推定し、そこを挟むように掴んだり、接地面を真空状態にして吸い付けるようにしてワークをピックアップし、移動させます。この時、ワークを掴むポイントを複数箇所推定し、最適なポイントを選択することで、ピックアップ成功率が向上します。

また、アームは対象となるワークの形状や材質によってチャックや制御方法を適宜変更して使用します。挟むタイプのチャックの場合は、対象ワークを破壊しない程度の圧力に設定する必要があります。

また、球状や不定形の場合は、柔らかい素材の吸着パッドを使用し、ロボットの先端がワークに触れさせたときに、その形状に自然と合うようにする事で吸着ピックアップが可能になります。

◎ 物体を掴む際の課題点と解決策

対象となるワークが特殊な形状やイレギュラーな向きだった場合に正しく掴めないケース場合があります。これに関しては、物体認識で得られた情報を基に、ワークの形状や向きに合わせてアームの角度を調整するプログラムを用意することで、ピッキング精度を向上していくことが可能です。また、硬い材質のワークの場合は、あえて崩すことでピックアップしやすい向きになるようにする方法もあります。これらの判断は、人工知能(AI)やディープラーニングによってロボットに任せることも可能です。

そして、アームが他のワークに接触して崩れてしまうことで対象ワークが移動してしまい、掴み損ねることもあります。この場合は、リアルタイムで箱全体をモニタリングすることでワークの変化を察知し、直ぐに軌道を再計算できるシステムを構築することで改善していくことができます。

食品を扱う現場では、対象となるワークに賞味期限があるため、繁忙期は残業が発生してしまう場合があり、同時に手作業の場合は残業をしてくれる人が集まらないなどの問題も発生してしまいます。ですが、ピッキング作業をばら積みピッキングロボットに置き換えれば人が集まらなくても、ロボットが残業時間分の作業もこなしてくれるなど、人手不足を解消することができ、また、残業時間代を人間に払う必要が無くなるので、コスト削減に繋がります。

また、手作業で行われることの多いピッキング作業をばら積みピッキングロボットに任せることにより、人件費の削減だけでなく様々なメリットがあります。

例えば部品工場などでは、通い箱で供給された未整列のワークを手作業で整列させる必要があり、この時の整列が原因で不良品が発生する場合があります。しかし、ばら積みピッキングロボットは、未整列の状態で通い箱に入っているワークのピッキングを行うロボットなので、手作業で整列させる必要もなく、整列不備で発生する不良品も防げるので、人手と工数を削減し、生産性も向上します。

他には、医療品を製造する現場に導入した場合は、ホコリや細菌などの最大の感染源である人間を減らすことができます。これにより、生産性の向上だけではなく、品質を向上させる事が可能となります。

ASTINAでは手作業でしかできない作業の自動化に力を入れ、汎用ロボットの導入が難しい現場での人手不足/コスト効率向上等の課題に対して、あらゆるなチューニングを施したAI・ロボティクスアプローチを使って、課題解決へ取り組んでいます。既存の生産ライン・設備を最大限利用したばら積みピッキングロボットの製造が可能で、今まではなかなか導入が難しかった食品や繊維など不定形・柔軟物を扱うラインでの稼働も視野に入れたロボット装置を製造しています。

既存の問題を整理し、自動化するまでの流れのイメージを共有しながらの導入支援にも力を入れていますので、自動化やロボットに関するノウハウの少ない現場でもコンサルティングから工場立ち上げまで、全てのサポートが可能です。ピッキングロボット開発/導入に際して、自社でのノウハウがない場合や、外部パートナーを探しているなどございましたら、いつでもASTINAにご相談ください。