事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

見落としやばらつきの多い目視検査から脱却し、傷の検知を高精度かつ安定化させたい方に。

本記事では、スクラッチ・打痕・クラックなどの傷の特徴や原因を整理しつつ、AI・画像処理を用いた自動検査の選び方と導入ステップを詳しく解説します。

製造業において「傷」は、製品表面に現れる代表的な不良の兆候であり、その検知は品質保証における極めて重要な工程です。スクラッチ(擦り傷)や打痕、クラック(ひび割れ)といった傷に加えて、「摩耗」などの表面異常は、見た目の問題にとどまらず、構造的な信頼性や機能性にも深く関係しています。

一見すると小さな傷や摩耗痕も、以下のような重大なリスクや影響を引き起こす可能性があります。

微細なクラックや摩耗は、時間経過とともに亀裂拡大や破損へと発展し、最終的には製品の機能不全や安全上の問題につながるおそれがあります。

傷や摩耗によって製品の美観が損なわれると、見た目を重視する家電・自動車・医療機器などの業界ではクレームや返品の原因になりやすく、ブランドイメージの毀損にも直結します。

傷や摩耗の発生は、搬送ラインの機械的なズレ、工具の劣化・摩耗、静電気による異物付着など、製造プロセス自体に潜む異常や設備劣化の兆候である場合もあります。これらを見逃すと、長期的に大量の不良品を生産してしまうリスクがあります。

このように、表面の傷をはじめとした微細な外観不良は、製品単体の問題にとどまらず、工場全体の生産品質や設備保全体制を評価するバロメーターともなります。だからこそ、「どの段階で、どのように傷や摩耗、不良を見つけるか」が製造業における品質管理の成否を分ける鍵となるのです。

製造現場における「傷」とは、製品や部品の表面に意図せず発生する物理的な損傷や形状の乱れを指し、外観品質や機能性能に直接的な影響を与える要因となります。これらの欠陥は、顧客クレームや製品事故につながるリスクがあるため、検出と除去が極めて重要です。

以下に、現場で特に問題視される「微細欠陥」の種類とその影響を分類して解説します。

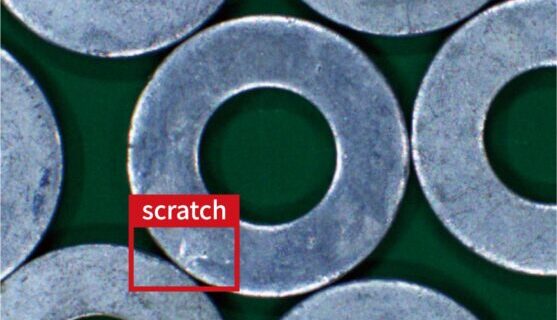

スクラッチは、製品表面に細く線状に入った浅い傷のことです。一見すると大したことのないように見えるかもしれませんが、光の反射具合によっては非常に目立ち、美観を損ねる要因になります。主に搬送時に部品同士がこすれ合ったり、治具と接触したりすることで発生します。

このような傷は、見た目の品質を重視する業界(自動車部品、家電の外装など)では特に重要視され、細かなものでもNGとされるケースがあります。

クラックは、製品の表面または内部に発生する微細なひび割れです。髪の毛ほどの細さのものもあり、ぱっと見ではわかりにくいですが、放置すると破損や故障の原因になるため非常に危険です。

クラックは、成形不良や急激な温度変化(熱衝撃)、力のかかりすぎによる応力集中などが原因で発生します。特に構造体の強度が求められる製品では、微小なクラックも見逃せません。

打痕とは、部品の一部が凹んでしまっている傷のことで、点状や面状のへこみとして現れます。原因として多いのは、製品が他の物体と強くぶつかったり、工具をぶつけてしまったりするケースです。金属加工や樹脂成形部品などでは、外観の仕上がりだけでなく、寸法精度や機能性にも影響を与えることがあるため、打痕の検出は重要です。

バリとは、部品の成形や切削加工時に余分にできてしまう小さな突起やとげのような部分です。機能に直接関係しないように見えても、後工程での組立の不具合や、使用中のけがの原因になることもあります。

バリは、成形精度の低下や刃物の摩耗などが原因で発生します。目視では見えにくいこともあり、自動化によって一定の基準で検出することが求められています。

摩耗は、部品同士の繰り返し接触や摺動によって、材料が徐々に削れていく現象です。出荷前の段階で摩耗が進行している場合は、製品寿命の短縮や早期故障のリスクがあるため、検出対象として重要視されます。

また、金型や刃具の摩耗が進むと、他の不良(バリや寸法不良など)を引き起こす間接的な原因ともなり、検査工程での早期発見が製造全体の品質維持に直結します。

外観検査とは、製品の表面に発生した傷や欠けなどの「外観上の不良」を検出し、製品の品質を保証するための工程です。製品が顧客に届く前に「見た目」に関する欠陥を取り除く目的があり、製造業における品質管理の最終関門とも言える重要なステップです。

外観検査の方法には、人の目による目視検査と、カメラやセンサーを使った自動検査があります。近年では、作業者の熟練度に左右される目視検査の課題を補うため、AI(人工知能)を活用した技術の導入が進んでいます。

目視検査は、製造現場で長年にわたり採用されてきた基本的な検査方法です。検査員が製品の表面を直接観察し、傷などの欠陥の有無を判断します。特別な設備が不要で、立ち上げも容易なことから、現在でも多くの現場で活用されています。また、検査員の経験によって、微妙な傷や複雑な製品形状にも柔軟に対応できるという利点があります。

一方で、目視検査にはいくつかの課題もあります。検査の精度や判断には個人差があり、同じ製品でも検査者によって結果が異なることがあります。また、長時間の作業では集中力の低下による見落としが発生しやすく、生産数の多い現場では検査速度の面でも限界があります。

自動検査は、製造ラインに組み込まれた装置が製品の表面を自動的に撮影・分析し、傷や異常を検出する方法です。人の目に代わり、検査の速度と精度を向上させることが目的で、大きく「画像処理による自動検査」と「AI(人工知能)を用いた傷の検知」の2つに分けられます。

外観検査装置は、高解像度カメラと専用の画像処理ソフトウェアを用いて製品の表面を撮影し、映像内の傷や汚れ、異物を判別します。画像処理はエッジ検出やしきい値処理、パターンマッチングなどのアルゴリズムを駆使し、設定したルールに基づいて異常を判定します。

この方式は安定した検査基準を実現し、製造ラインの高速処理にも対応可能です。一定の条件下では非常に高い検出率を誇りますが、光の反射や製品の色ムラ、複雑な形状などによる誤検知や見逃しが課題となる場合もあります。また、検査条件の調整や最適な照明設定には専門知識が必要です。

AIを用いた傷の検知は、従来のルールベースの画像処理と異なり、大量の良品・不良品画像データから特徴を学習し、パターン認識を行う機械学習技術を活用しています。特にディープラーニングを用いた画像解析により、微細な傷や複雑な傷パターン、微妙な色の違いも識別できる高い柔軟性を持ちます。

AIは多様な製品形状や傷の種類に対しても適応しやすく、検査対象が変わっても学習データを追加することで精度を保てます。AI検査は、目視検査や従来の画像処理では難しかった傷の検知に強みを発揮し、今後の製造業の品質管理で重要な役割を担っていく技術とされています。

製造現場での「傷の検知」は、製品の品質保証において欠かせない工程です。これまでは目視検査に頼ってきましたが、近年はカメラ・画像処理・AIなどを用いた自動化技術の導入が加速しています。では、自動化による傷の検知はどのような効果をもたらすのでしょうか?主なメリットを以下に解説します。

自動化による傷の検知では、カメラと画像処理、そしてAI技術を活用することで、人の目では見逃してしまうような微細な傷や摩耗まで高精度に検出できます。

たとえば、光の加減によって視認しにくいスクラッチや打痕、材質や照明条件の変化に左右されやすい細かいクラックなども、あらかじめ設定したしきい値や判定基準に基づいて一貫して判断することが可能です。このように、ヒューマンエラーによる判定のばらつきを排除できる点は、製品の品質を安定させるうえで非常に有効です。

目視検査に依存している現場では、作業者の疲労や集中力の低下により、検査時間や処理能力に限界があります。一方、自動検査システムを導入すれば、装置は24時間連続で稼働することができ、一定時間あたりの処理量も大幅に向上します。

従来の目視検査では、熟練の検査員を複数配置して対応する必要がありましたが、自動化により少人数でも安定した検査体制が構築できます。これにより、人件費の削減が可能になります。また、属人化のリスクも軽減され、経験やスキルの差による品質のばらつきを回避できる点も大きなメリットです。

自動検査システムでは、検査結果をデジタルデータとして記録することができるため、不良の発生傾向や部品ごとの異常頻度などを可視化しやすくなります。

また、検出時の画像データや判定結果を保存しておくことで、設備の摩耗や劣化の兆候を早期に把握できるとともに、万が一クレームや品質問題が発生した際にも、エビデンスとして活用することが可能です。

目視による傷の検査は、長時間の集中力維持や目・肩・腰への負担、同じ作業の繰り返しによる精神的ストレスなど、作業者にとって身体的・心理的な負担が大きい工程です。自動化を進めることで、こうした作業負担を軽減し、作業者の安全性や健康を守ることができます。

製造現場での品質要求が高まる中、傷などの微細な不良を自動で検知できる外観検査システムの導入が進んでいます。ここでは、導入までの一般的な流れや技術選定のポイント、導入時に注意すべき事項について解説します。

1.現状の課題整理・目的明確化

どの工程でどんな傷が発生し、どのような不良が問題になっているかを明確化します。たとえば「微細な擦り傷の見逃しによるクレームが増加している」といった課題を洗い出し、導入の目的をはっきりさせることが第一歩です。

2.必要な検査内容を整理する

どのような傷を、どのレベルの精度で検出したいのかを明確にします。たとえば「幅0.1mm以上の引っかき傷を検出したい」「光の反射で見えにくい浅い擦り傷も確実に見つけたい」といった要件を整理することで、装置や技術選定の基準が定まります。あわせて、製品の形状・材質・表面状態・ライン速度など、検査に影響する条件も確認しておきます。

3.検証テストと装置選定を行う

要件に合った外観検査装置や技術の候補をいくつか選び、実際のワークで検知性能をテストします。この時点で、想定した傷が本当に検出できるかを確認することが重要です。テスト結果や費用、保守対応なども踏まえながら、現場に最適な装置・システムを選定します。

傷検知システムの導入では、製品や検査対象に合った技術を選ぶことがとても重要です。ポイントを押さえることで、無駄なく効率的にシステムを導入できます。

1.検出したい傷の種類に合った技術を選ぶ

傷には、スクラッチ(擦り傷)、打痕(へこみ傷)、クラック(ひび割れ)などいろいろな種類があります。それぞれ形状や見え方が違うため、最適な検査方法も変わります。たとえば、微細な線状のクラックは高解像度のカメラと特殊な照明が必要になることがあります。

2.AIを活用するかどうか

最近はAI(人工知能)を使った外観検査が増えています。AIは、複雑な傷のパターンや背景の違いを自動で学習し、柔軟に判断できるのが強みです。ただし、導入時には学習用の画像データが必要で、初期準備に時間がかかることもあります。

3.検査スピードと精度のバランスを考慮する

製造ラインの速度に合わせて、システムの処理速度が追いつくか確認しましょう。高精度の検査は時間がかかる場合もあるため、スピードと精度のバランスを考えながら選ぶことが大切です。

4.製品の形状や素材への対応力

製品の形状が複雑だったり、光の反射が強かったりすると検査が難しくなります。こうした条件に対応できる装置や技術を選ぶことが、安定した検査結果につながります。

傷検知システム導入では、まず製品の傷の種類や材質を正確に把握し、それに合った装置や検査方法を選ぶことが重要です。現場の照明やカメラ配置も考慮し、安定した検査環境を整えましょう。AIを使う場合は、十分な画像データで学習・調整を行う時間と体制を確保することが求められます。

また、運用担当者の教育・育成も欠かせません。システムの特性や運用ルールを理解し、日常のメンテナンスや判定結果の確認、トラブル対応ができる人材を育てることで、安定した運用が可能になります。

社内では品質管理や生産技術、設備保全、ITなど関連部署のメンバーでチームを組み、導入から運用・改善まで一貫して進められる体制を作りましょう。検査基準や対応ルールを共有し、定期的に検査結果を分析して改善を続けることで、システムの効果を最大化できます。

製造現場では、品質の向上と作業効率の改善を目的に、傷検知の自動化がさまざまな業界で進んでいます。ここでは代表的な業界ごとの導入事例をご紹介します。

自動車部品の製造工程では、金属や樹脂を用いたプレス部品や外装部品に対して微細な傷の有無を検査するニーズがあります。とくに、光沢のある外装パネルや装飾パーツなどでは、線状のスクラッチや小さな打痕が最終製品の見た目やブランド価値に影響を与える可能性があります。

従来は熟練検査員による目視検査が行われていましたが、検査品質のばらつきや作業負荷の問題から、自動化された外観検査装置やAIを活用したシステムの導入が進められています。特に、照明条件や素材特性に合わせたカメラ設定や画像処理手法を駆使して、微細な傷を高い再現性で検出する技術が求められています。

食品や化粧品向けのプラスチック容器では、透明な素材ゆえに表面や内部に発生したクラック(ひび割れ)の検出が重要なテーマとなります。クラックは、製造時の成形条件の不安定さや冷却不足によって生じることがあり、使用時の破損リスクにもつながります。

透明素材は光の反射や透過特性により、一般的な画像処理だけでは異常の見落としが起きやすいため、近年ではAIによる画像認識や照明技術の工夫によって、検出精度の向上が図られています。

電子部品や半導体製造では、わずかな摩耗や表面の変色、微粒子の付着などが製品の機能性や電気特性に影響を及ぼすことがあります。外観上は目立たないような変化であっても、不良品として扱われる可能性があるため、非常に繊細な外観検査が求められます。

このような分野では、通常の可視光カメラに加えて、赤外線や紫外線といった特殊波長の光源を用いた検査や、AIによる特徴抽出と異常検知の手法が活用されています。また、摩耗や変色といった“変化”の兆候を早期に検出することで、装置の予知保全にも役立てられています。

製造現場における「傷の検知」は、品質の安定・クレーム削減・作業の効率化を実現するうえで欠かせない工程です。目視検査には限界があり、自動化やAIの活用によって高精度かつ安定した検査体制を構築する企業が増えています。導入には、現場に合った技術選定と社内体制の整備が不可欠です。

ASTINAでは、AIを活用した外観検査装置やIoT連携による自動化ソリューションを通じて、現場ごとの課題に最適なご提案をしています。

傷検知の自動化に関心をお持ちの方は、ぜひお気軽にASTINAまでお問い合わせください。