事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

EMSとOEMの違いが曖昧で、自社にどの委託形態が最適か判断できずにいませんか?製造委託の形は、コストや開発体制に大きく影響します。

本記事では、EMSとOEM、さらにはODMも含めた違いをわかりやすく整理。自社に合った委託形態の選び方や事例まで丁寧に解説していきます。最適な外注戦略を立てたい方は必見です。

製造委託とは、自社で製造設備や人員を持たずに、外部の専門業者に製品の生産を任せる仕組みです。設計だけ自社で行い製造を依頼したり、設計から製造まで一括で任せることもあります。

これにより設備投資やリスクを抑えつつ、自社ブランドの商品を効率的に市場投入でき、専門業者の技術やノウハウで品質向上やコスト削減も期待できます。グローバル競争や製品サイクルの短縮が進む中、迅速で柔軟な生産体制を実現するため、製造委託の重要性はますます高まっています。

OEM、EMS、ODMはいずれも製造委託の形態ですが、それぞれ委託範囲や役割分担が異なります。

各委託形態を見ていく前に、まずは、違いを含め概観しておきましょう。

| 項目 | OEM | EMS | ODM |

| 設計 | 発注側が行う | 発注側が行う | 受注側(ODM企業)が行う |

| 製造 | OEM企業が担当 | EMS企業が担当 | ODM企業が担当 |

| ブランド | 発注側 (自社ブランドで販売) | 発注側 (自社ブランドで販売) | 発注側 (自社ブランドで販売) |

| 得意分野 | 製品カテゴリ全般 (家電・自動車・雑貨など) | 電子機器の量産 (基板実装、電子部品の実装など) | 電子機器・家電・雑貨など幅広く対応 |

| 開発の 自由度 | 高い (自社の仕様で製品を開発可能) | 高い (自社設計なので自由だが製造制約あり) | 低い〜中 (ODM側の設計にある程度依存) |

このように、製造委託の範囲や関わり方が異なります。これから、それぞれの特徴を詳しく解説していきます。

OEMは製品を販売する企業(委託元)が自社ブランドで販売する製品の設計や仕様を決定し、製造だけ他社(OEMメーカー)に委託する仕組みです。完成品は委託元のブランド名で市場に出回ります。

OEMを活用することによって、企業は自社の強みを活かしつつ、リスクとコストを抑えた製品開発・販売が可能になります。以下、それぞれのメリットを紹介します。

OEM最大のメリットは、製造インフラの初期投資が不要なことです。工場の設立・機械設備の導入・人員確保といった大規模な投資を行わなくても、製造リソースを持つOEMメーカーに委託することで、設計と販路だけで製品を市場に投入することができます。

さらに、OEMメーカーはすでに量産ノウハウを持ち、サプライチェーンも確立されているため、自社でゼロから製造体制を構築するよりも圧倒的に短期間で市場投入が可能です。

製品はOEMメーカーによって製造されますが、ブランド名や販売チャネルは発注元(自社)が所有します。つまり、「自社ブランド製品」として販売できる点が、単なる仕入れや既製品の再販とは異なる重要なポイントです。

これにより、OEMを活用していても、自社が市場との接点やブランド価値をコントロールすることができ、中長期的なブランド戦略や差別化戦略を展開しやすくなります。

OEMメーカーは、製造を専門に手がける企業です。 そのため、工場の生産技術・製品検査・工程管理など、品質と効率の両立に関する高いノウハウとリソースを持っています。このようなパートナーと組むことで、発注側企業は自社では再現が難しい高度な製造品質やコストパフォーマンスを活用できます。

とくに、量産になるほどその効果は顕著で、不良率低減・工程短縮などの恩恵を受けることができます。さらに、ISOや各種認証を取得しているOEMメーカーを選定すれば、グローバルな品質要求に対応した製品提供も可能となり、海外展開への足がかりにもなります。

OEMでは、製品の基本設計・仕様策定は発注者側が主導権を持ちます。 そのため、「細部の形状」「材料の選定」「機能の仕様」「パッケージデザイン」など、製品全体を自社の意図通りに設計・カスタマイズすることができます。

これは、ODMのような形態に比べて、製品差別化の自由度が高く、他社との競合を避けやすいという利点につながります。また、自社が設計を主導することで、将来的なマイナーチェンジや市場ニーズに応じた機能改良も柔軟に対応しやすくなり、継続的な商品力の維持と強化が可能です。

OEMには多くのメリットがありますが、一方で注意すべきデメリットも存在します。事前に把握しておかないとトラブルやコスト超過につながるリスクがあります。ここでは、OEM委託において特に留意すべき主なデメリットを紹介します。

OEM形態では、製品の設計や仕様決定を発注元が担うため、設計ミスや仕様の不備があった場合、その責任は基本的に発注元にあります。たとえ不具合が発生しても、OEMメーカーは設計通りに製造しているため、責任を問うことは難しいケースが多くなります。

そのため、設計・仕様検討の段階での十分なリスク評価や社内レビュー体制が不可欠となり、技術的な知見と体制が求められます。

試作段階や量産直前に設計や仕様を変更する場合、追加の開発費用や部材変更費が発生することがあります。特に、すでに治具や金型、部品の手配が進んでいる状況での変更は、納期遅延やキャンセル費用など、想定外のコスト増につながるリスクがあります。

また、OEMメーカーとの契約内容によっては、設計変更に伴う作業費や再評価コストが明確に定められていない場合もあるため、事前に調整しておくことが重要です。柔軟に仕様変更ができる反面、タイミングによっては大きな費用が発生する点に注意が必要です。

OEMでは、実際の製造はOEMメーカーが行うものの、発注元が自社製品として市場投入するためには、量産移行までのスケジュール管理を主体的に行う必要があります。特に、OEMメーカーの生産ラインには他社製品の製造予定が組まれていることも多く、生産キャパシティやライン稼働状況に応じて、発注リードタイムや製造スケジュールの調整が求められます。

また、最小ロット数(MOQ)や部品調達のリードタイムも事前に確認し、過不足のない生産量・タイミングで依頼できるような管理が不可欠です。

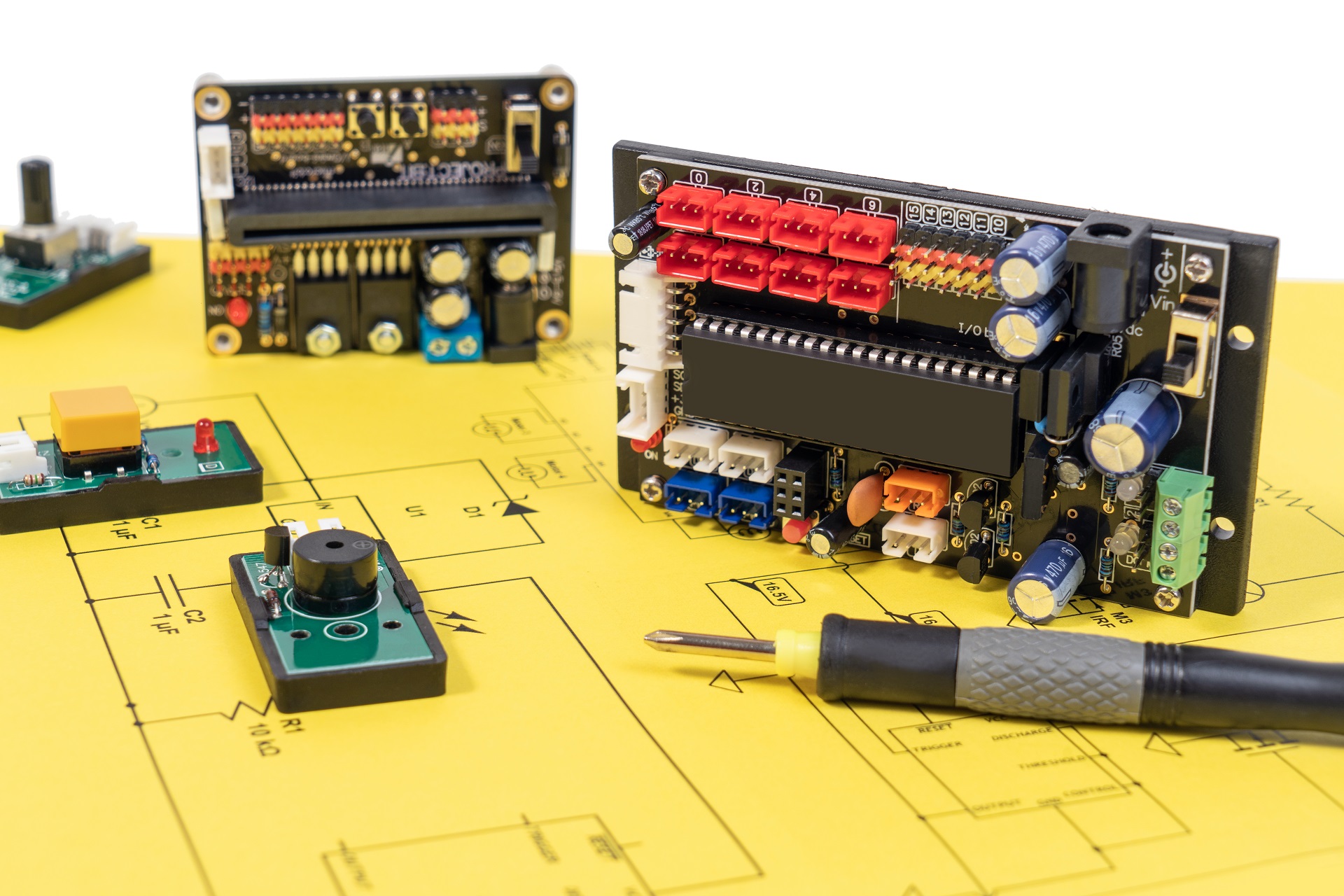

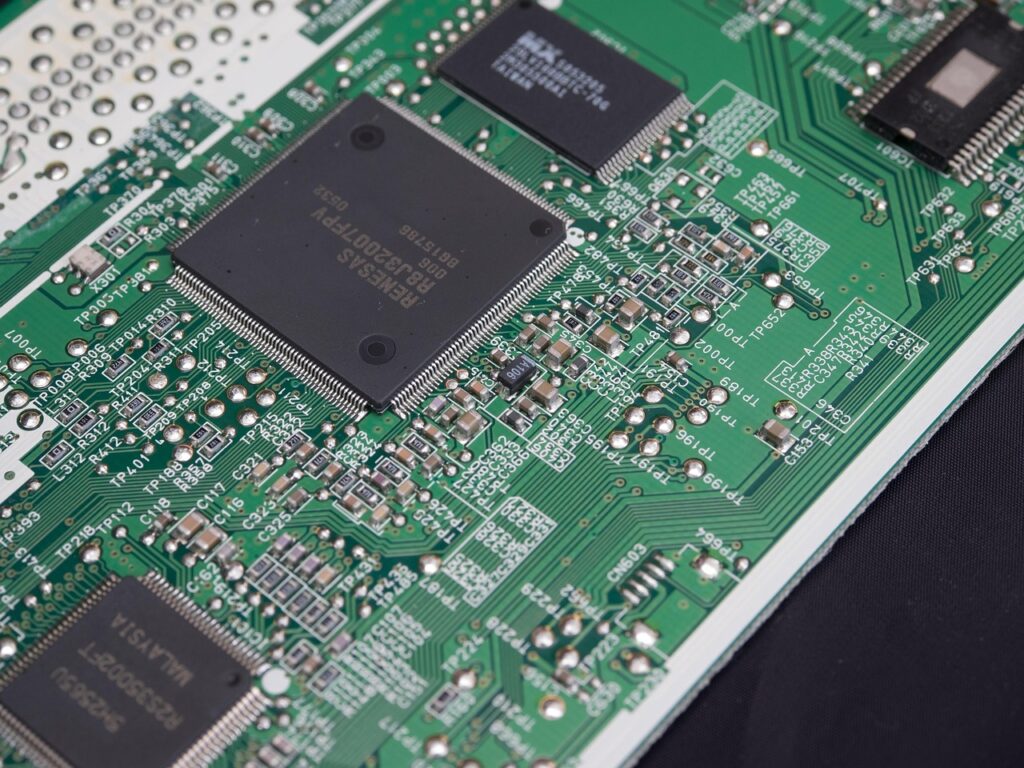

EMSは電子機器の製造に特化した受託製造サービスを指します。単なる組立だけでなく、部品調達・基板実装・組立・検査・出荷までを一括で請け負うサービス形態で、電子機器を量産する際に広く用いられています。

近年では、IoT機器やロボット、医療機器、産業用制御装置など、高度な電子回路を持つ製品の外注先としてEMSの重要性が増しています。

EMSを活用することによって、企業は製造リソースを外部に委託しながら、高品質・短納期・低コストな製品供給を実現できます。以下、それぞれのメリットを紹介します。

EMSの最大の特徴は、基板製造から完成品の組立、検査・梱包まで一貫対応可能な点です。発注者は完成品の設計図や仕様書を提示するだけで、製造全体を一括で任せることができます。複数の業者と調整したり、部品を個別に手配したりする手間が減り、プロジェクトマネジメントの効率が大幅に向上します。

EMS企業は、グローバルな部品調達ネットワークを持っていることも多く、最新の市場価格や調達状況を踏まえて、適正な部品を選定・確保することが可能です。これにより、発注元が個別に調達するよりもコストを抑えられるだけでなく、供給不足時の代替提案や在庫調整にも柔軟に対応してくれます。

EMSは、製造に特化しており、はんだ付け・実装・組立・最終検査などの各工程を厳格に管理します。製造設備も最新の自動実装機やX線検査装置を備えていることが多く、不良率の低減と品質安定化に寄与しています。

また、ISO9001(品質管理全般)、ISO13485(医療機器)、IATF16949(自動車)など、業界ごとの品質規格に対応したEMSも存在し、分野に応じた品質保証を受けることができます。

EMS企業は中~大規模な製造ラインを持っており、量産・試作・カスタム品の切り替えにも柔軟に対応できます。最近では、小ロット対応を掲げる中小EMSも増えており、ベンチャー企業や開発段階でも利用しやすくなっています。

特に、リピート生産・シリーズ展開のような継続的生産が見込まれる場合は、製造管理や在庫管理の仕組みをEMS側に持たせることで、業務効率がさらに向上します。

EMSは製造工程を一括して外部に委託できるため、コストやリソース面で多くのメリットがありますが、その反面、発注側の管理や意思決定次第では思わぬトラブルが発生することもあります。ここでは、EMSを利用する際に発注側が注意しておくべき主なデメリットを紹介します。

EMSは製造のプロですが、製品仕様の最終責任は発注者にあります。 仕様書や設計データが不完全・曖昧なままだと、誤解や製造ミスが発生しやすいため、開発初期から仕様を明確に定義しておく必要があります。

EMSが一括対応している分、どこでどのように製造されているのかを発注者が把握しにくくなるというデメリットもあります。 特に品質トラブル時には、製造記録・検査結果の開示やトレーサビリティの確保が重要になります。

EMSは通常、量産案件に強い製造委託の形態です。そのため、開発初期段階の試作や少量生産にはコストや最低数量の制約がある場合があります。 開発初期には「試作に強いEMS」か、「ODMとの併用」も検討が必要です。

ODMは、製品の設計・開発から製造までを一括して請け負う製造委託形態を指します。発注元企業が大まかなアイデアやコンセプトを提示し、それをもとにODMメーカーが製品設計を行い、完成品として納品する仕組みです。

OEMとの最大の違いは、「設計主導権をODM側が握る」ことです。発注元は製品の仕様を細かく設計する必要がなく、ODM側の開発力や技術資産を活用して製品化を進めることができます。

ODMを活用することで、製品の設計から製造までを一括して委託できるため、自社に開発リソースがなくても高品質な製品を効率的に市場投入できます。以下、それぞれのメリットを紹介します。

ODMは、製品開発の全体を請け負うため、開発リソースや設計技術が社内にない企業でも製品を持つことができます。アイデアレベルでも相談可能で、ODMメーカーの保有する設計資産(既存設計・モジュール・ソフトウェアなど)を活用することで、スピーディーに製品化できるのが大きな特徴です。

設計をゼロから自社開発するには、開発エンジニア・部品選定・検証・量産設計など、膨大なリソースとコストがかかります。ODMでは、既存技術やベース設計を活用して開発期間を短縮できるほか、量産向けの設計ノウハウをもとに初期トラブルを回避することができます。

特に新規事業では、製品開発に時間をかけすぎず早く市場に出すことが成否を分けるため、ODM活用は有効な選択肢です。

ODMは設計・製造を請け負いますが、製品には発注元のブランド名が付けられます(いわゆるプライベートブランド)。つまり、ODM製品でも自社のオリジナル商品として販売が可能であり、販路やマーケティングは自社の裁量で展開できます。

ODMでは企画から製造までを一貫して任せられるため、開発負担を大幅に軽減できますが、発注側の関与が限定されることによる制約やリスクもあります。ここでは、ODM導入にあたって発注側が注意すべき主なデメリットを紹介します。

ODMメーカーは、自社が効率的に開発・量産できる範囲で設計するため、発注元の細かい要望すべてに対応できるとは限りません。あくまでODM側が設計主導であるため、製品差別化の自由度には制約が出る可能性があります。また、ODMメーカーが他社にも類似製品を供給している場合、市場での差別化が難しいこともあります。

OEMとは異なり、設計や仕様の詳細がブラックボックスになりやすく、自社でコントロールしにくいという面もあります。製品トラブル時の原因特定や、次世代モデルへの発展などでODM依存が強くなると、将来的な事業リスクにつながる場合があります。設計仕様書や図面の共有、技術移管契約の検討が必要です。

ODMでは、既存設計の転用が基本となるため、個別に特殊仕様を要求すると、その分コストや納期が増える傾向があります。完全オリジナルを求める場合は、OEM+設計支援という形のほうが合う場合もあります。

OEM、EMS、ODMといった製造委託の形態は、それぞれ特性が異なるため、自社の目的やリソースに応じて適切に選ぶことが重要です。冒頭でお伝えした各委託形態の違い一覧をもう一度確認してきましょう。

| 項目 | OEM | EMS | ODM |

| 設計 | 発注側が行う | 発注側が行う | 受注側(ODM企業)が行う |

| 製造 | OEM企業が担当 | EMS企業が担当 | ODM企業が担当 |

| ブランド | 発注側 (自社ブランドで販売) | 発注側 (自社ブランドで販売) | 発注側 (自社ブランドで販売) |

| 得意分野 | 製品カテゴリ全般 (家電・自動車・雑貨など) | 電子機器の量産 (基板実装、電子部品の実装など) | 電子機器・家電・雑貨など幅広く対応 |

| 開発の 自由度 | 高い (自社の仕様で製品を開発可能) | 高い (自社設計なので自由だが製造制約あり) | 低い〜中 (ODM側の設計にある程度依存) |

以下、委託形態を選ぶうえで押さえておきたい判断軸を、順を追って解説します。

最初のポイントは、自社が「製品の設計や開発ができるかどうか」です。すでに設計部門があり、自社で商品の仕様や外観、性能を決められる場合は、OEMやEMSの活用が有力な選択肢になります。これらは、設計は自社が主導し、製造部分だけを外部に委託するスタイルです。

一方で、「アイデアはあるが製品設計のノウハウがない」「開発リソースがない」といった場合は、設計から製造までを一括で任せられるODMが適しています。ODMなら、コンセプトを伝えるだけで製品化まで進めてもらえるため、開発経験が浅い企業にも向いています。

製品の構造が複雑で高度な技術を必要とする場合、特に電子機器や精密機器などでは、EMSのような製造の専門企業を活用することが有効です。EMS企業は、高度な製造装置や検査装置を持っており、量産体制と品質管理の面で優れています。

一方で、一般的な製品や大量生産に向いた比較的シンプルな商品であれば、OEM企業でも対応が可能です。ODMも既存の設計資産を活用して、比較的早く製品を立ち上げられることが多く、品質やコストのバランスを取りたい場合に検討する価値があります。

製品を市場に出すまでのスピードを重視するか、それとも独自性や差別化を追求したいかによって、選ぶべき形態は変わってきます。

スピード重視の場合は、ODMのように既存の開発リソースやプラットフォームを活用して迅速に製品を立ち上げられる形態が向いています。とくに新規事業やスタートアップでは、ODMを活用して早期に製品を市場投入し、反応を見ながら改善していくという方法が多く取られています。

一方、製品の仕様や機能、デザインなどを細かくコントロールし、他社と差別化された製品を作りたいのであれば、OEMや自社設計+EMSのようなスタイルが適しています。時間はかかりますが、自社ならではの製品を作ることができます。

OEM・EMS・ODMの委託形態がどのように実際のビジネスに活かされているのかをご紹介します。

自動車業界は、日本国内においてもっともOEMが活用されている分野のひとつです。各自動車メーカーは、自社で開発から製造まで一貫して行う車種に加えて、他社が製造した車を自社ブランドとして販売する「OEM車」もラインナップに加えています。

この「OEM車」とは、他社メーカーが設計・製造した車両を、自社ブランドのエンブレムや車名に変更して販売する車種を指します。外観や基本構造は同じでも、販売元のロゴ・販売チャネル・オプションなどを変えることで、まったく別の車として市場に展開されるのです。

EMSの代表的な事例として、AppleとFoxconn(フォックスコン/鴻海精密工業)の関係が挙げられます。Appleは、自社でiPhoneやMacなどの企画・設計・マーケティングを行う一方で、製造工程の多くを台湾のEMS企業であるFoxconnに委託しています。

Foxconnは、部品調達から組立・検査・梱包・出荷に至るまで、製造のすべてを担い、Appleブランドの製品として世界中に出荷しています。これは、EMSが単なる“工場”ではなく、精密なサプライチェーン管理と製造品質を提供する戦略的パートナーであることを象徴する事例です。

日本の大手家電量販店が販売するUSBケーブルやモバイルバッテリー、ワイヤレススピーカーなどは、多くが海外のODMメーカーによって企画・設計・製造されています。これらODM企業はすでに製品の基本設計を持ち、クライアントの要望に応じて外装や仕様をカスタマイズし、自社ブランドの製品として提供しています。

この仕組みにより、家電量販店は自社で開発設備を持たなくても、多様な商品ラインナップを短期間で拡充できます。また、ODMメーカーの持つ技術力や生産ノウハウを活用できるため、高品質な製品を低コストで提供できるのも大きなメリットです。

製造委託の方式を検討する際、様々な疑問や不安を感じる方も多いのではないでしょうか。特に初めてOEM・EMS・ODMに取り組む企業にとっては、契約や知的財産の扱いなど、事前に知っておくべきポイントが数多くあります。それぞれの委託形態を安心して活用するための知識をご紹介します。

委託形態ごとにコスト構造が異なります。

委託先や製品ジャンルによりますが、近年は小ロット対応も可能です。

契約段階でしっかりと取り決めておくことが必須です。

まずは自社の「強み」と「不足しているリソース」を明確にしましょう。

上記が一般的な考え方ではありますが、実際には中間的なニーズや個別事情により、どれを選択すればよいか迷うことも多いでしょう。その際は、自社の「強み」と「不足しているリソース」を洗い出したうえで、複数の委託先候補に問い合わせをし最適なパートナー企業を探すと良いでしょう。

OEM・EMS・ODMはそれぞれ委託範囲や関与度が異なり、自社の体制や目的に応じた使い分けが重要です。 製品開発のスピード、コスト、品質のバランスを取るためには、委託先の選定も慎重に行う必要があります。

ASTINAでは、こうした委託形態の違いを踏まえつつも、OEM・EMS・ODMといった画一的な形態の枠を超え、個々のニーズに合わせた柔軟なご提案・ご対応を行っています。

現場の自動化や省人化支援の実績も豊富にあります。製造委託や現場の課題解決を検討中の方は、ぜひお気軽にASTINAまでご相談ください。