事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

塗装の不良は、外観だけでなく耐久性や防錆性にも影響します。目視検査では微細な傷や色むらを見逃すことも少なくありません。塗装の外観検査の重要性や方法を理解することで、精度の高い検査と品質向上が可能になります。

本記事では、確認内容、基準、AIやセンサーを活用した自動化技術、実際の導入事例までを解説します。

塗装の外観検査とは、製品や部品の塗装面に不具合や欠陥がないかを目視や機械で確認する工程のことです。自動車や電子機器、金属製品、家具などの製造現場では、塗装の美しさや均一性が製品の品質やブランド価値に直結するため、外観検査は欠かせません。

外観検査は、単に「きれいに塗られているか」を確認するだけでなく、製造過程での不良品流出防止や品質保証の観点からも重要な工程であり、製造業における品質管理の基礎となるプロセスです。

塗装の外観検査では、製品や部品の塗装面に問題がないか、複数の観点から確認します。塗装は見た目の美しさだけでなく、製品の機能性や耐久性にも大きく影響するため、丁寧なチェックが欠かせません。主に確認される内容は以下の通りです。

塗装面に生じる引っかき傷や小さな凹凸、折れによる皺は、見た目の品質を大きく損なう代表的な欠陥です。これらは製造工程での取り扱いミスや搬送中の接触、乾燥時の収縮などで発生することがあります。

外観上の問題だけでなく、傷や皺が塗膜の割れや剥離につながる場合もあるため、長期的な耐久性にも影響します。

塗装の過程で空気や異物が混入すると、表面に気泡や小さな穴(ピンホール)ができます。これらは見た目の均一性を損なうだけでなく、塗膜の密着性を低下させ、錆や腐食の原因になることがあります。特に屋外で使用される金属製品や自動車部品では、耐候性や防錆性に関わるため、重要なチェック項目です。

塗料が均一に塗られていない場合、部分的に色の濃淡や斑点が生じます。色むらは外観上すぐに目につく欠陥で、特に自動車や家電製品などでは顧客満足度に直結します。塗布ムラは塗料の塗布方法や乾燥条件の不均一が原因となるため、工程管理と検査の両面から改善が必要です。

塗装された表面の光沢具合や反射の均一性も重要な確認項目です。光沢が部分的に強すぎたり弱すぎたりすると、製品全体の見た目に違和感を与えます。特に鏡面仕上げや高級感を求められる製品では、微細な光沢差が大きなクレームにつながることもあります。しかし、光沢面は反射によって欠陥が見えにくい場合があり、熟練者でも判断が難しいです。

塗膜の厚みが設計値どおりかどうかは、外観だけでなく製品性能を左右します。膜厚が厚すぎると乾燥不良やひび割れの原因となり、逆に薄すぎると耐摩耗性や防錆効果が十分に発揮されません。そのため、目視確認だけでなく、膜厚計を用いた定量的な検査が行われることも多いです。

塗装の外観検査は、製品の美観を保つだけでなく、耐久性や防錆性といった機能を確保するためにも欠かせない工程です。不良品の流出を防ぎ、品質を安定させることは企業の信頼やコスト削減にも直結します。ここでは、その重要性を3つの視点から解説します。

塗装は単なる装飾ではなく、防錆性や耐候性、耐久性といった機能を担っているため、外観検査は見た目だけでなく性能面を保証する意味を持ちます。特に自動車、建築部材、家電など長期使用が前提の製品では、塗装不良が寿命や安全性に直結するため、外観検査は品質管理の中心的な役割を果たしています。

塗装不良が検査をすり抜けて市場に流出すると、クレームや返品対応に加え、修理や再塗装といった想定外のコストが発生します。特に大量生産を行う製造業では、一部の不良が後の工程や出荷後に見つかるだけで大規模な損失につながる可能性があります。

塗装の外観検査で欠陥を早期に発見することは、こうした経営リスクを抑え、安定した利益を確保するうえで欠かせない取り組みです。

塗装の仕上がりは、消費者が製品に抱く第一印象を大きく左右します。外観にムラや剥がれが見つかると、たとえ機能面に問題がなくても「品質が低い」と判断され、製品やメーカーへの信頼低下につながります。

特に自動車や家電、住宅建材のように高額かつ長期間使用される製品では、塗装品質はブランド価値そのものを支える要素です。塗装の外観検査を徹底することで、安定した品質を保証し、顧客からの信頼を維持・向上させることができます。

塗装の品質を確保するには、欠陥を見逃さず客観的に評価する検査方法と基準の理解が欠かせません。目視検査の手順や、JIS・ISO規格について解説します。

塗装外観検査では、目視による確認が基本的な方法として用いられます。検査員が製品表面を観察し、傷、塗装ムラ、異物の付着、光沢の不均一などをチェックします。これらを標準化することで、検査員ごとのばらつきを減らし、より客観的な判定につなげることができます。

明るさや色温度を一定に保った環境で観察することが重要です。自然光に近い白色光を用いると、色むらや異物の有無をより正確に確認できます。また、照明に影が出ないように配置を工夫することで、検査の精度を高めることができます。

製品からの距離や観察する角度によって見え方が大きく変わります。複数の角度や一定の距離から確認することが推奨されます。近距離では微細な傷や異物を確認しやすく、斜めからの観察では光沢のムラを把握しやすくなります。

製品を複数の領域に分け、順に確認する方法が有効です。こうすることで、検査時の見逃しを防ぎやすくなります。

傷や塗装ムラなどの許容範囲をあらかじめ定め、その基準に沿って合否を判定します。

塗装の外観検査では、製品の品質を客観的に評価するために JIS(日本産業規格) や ISO(国際標準化機構規格) が基準として用いられます。これらの規格は、塗膜の性能や外観に関する試験方法を定めており、製造現場での品質管理や製品評価に活用されています。

企業ではこれらの規格をベースに、自社製品向けの 社内基準 を設定し、目視や測定機器を用いて合否判定を行っています。

塗料の性能や品質を評価するための日本産業規格です。塗膜の膜厚、付着性、耐候性、耐水性など、塗装の物理的性能や耐久性を確認するための試験方法が定められています。また、塗膜表面の欠陥検査も含まれており、外観上の不良を客観的に評価することが可能です。

製造現場では、塗装工程の管理や品質保証の指標として活用され、適切な膜厚や均一な塗装仕上がりを維持することで、不良品の流出防止や製品の信頼性向上に役立っています。

湿膜・乾膜・未硬化の粉体層の膜厚を測定する国際規格です。膜厚の適正化は、塗装の耐久性や仕上がりに直結するため、製造現場での品質管理に欠かせません。測定結果を基に膜厚の均一性を確認することで、塗装の信頼性を客観的に評価できます。

ISO 2813は、塗料やワニスなどのコーティングにおける光沢度を測定するための国際規格です。この規格では、20°、60°、85°の3つの入射角を用いて、平坦で不透明な基材上の非テクスチャーコーティングの鏡面光沢度を測定する方法が定められています。

塗膜表面の欠陥を等級化して評価する国際規格です。ブリスター(膨れ)、さび、ひび割れ、はく離などの外観不良を判定する方法を定めています。欠陥の種類や程度を数値化することで、製造現場での客観的な品質評価や不良品の流出防止に役立ちます。

塗装の外観検査は、製品の品質を守るために欠かせない工程ですが、実際の現場ではいくつかの課題があります。ここでは主な課題を3つ紹介します。

検査員が目で傷や色むらを確認する「目視検査」の場合、判断は人の視覚や経験に依存するため、体調や疲労、照明環境によって合否の判定が変わることがあります。同じ製品でも検査員ごとに基準が異なる場合があり、検査結果のばらつきが課題となります。

塗装の外観検査には高い経験値と観察力が求められます。しかし、近年は熟練検査員の高齢化や人材不足により、安定した品質検査体制を維持することが難しくなっています。新たな検査員を育成するにも時間がかかるため、人材面での課題が大きいのが現状です。

傷の大きさや色むらの程度を「どこまで許容するか」を数値で明確にするのは簡単ではありません。多くの場合、経験や感覚に頼った判断になってしまい、製造現場全体で統一した基準を作りにくいのが課題です。結果として、顧客との品質基準に差が生じ、トラブルにつながることもあります。

従来の塗装の外観検査は人の目に頼る部分が多く、精度のばらつきや検査員不足といった課題がありました。こうした問題を解決するため、近年ではAIや光学機器を用いた自動検査技術が導入され、品質保証と生産効率の両立が進められています。ここでは代表的な技術と、自動化によるメリットを解説します。

AIは高解像度カメラで撮影した塗装面を解析し、傷・ムラ・異物混入などを自動的に判定します。従来の人間の感覚的な判断ではなく、数値やデータに基づいた客観的な検査が可能です。また、AIは学習を重ねることで検査精度が向上するため、長期的により高いレベルの品質管理が実現できます。

縞模様の光を塗装面に投影し、その模様の歪みを解析することで表面の凹凸や歪みを検出する方法です。微細な塗膜の不均一性や凹みを高精度に捉えることができるため、自動車や家電など、外観品質が厳しく求められる製品で活用されています。

レーザー光を塗装面に照射し、反射光を解析して傷や膜厚不良を検出する技術です。非接触で測定でき、光沢面や複雑な形状の部品でも安定した結果を得られる点が大きな利点です。特に従来のカメラ検査が苦手とする鏡面仕上げの製品に有効です。

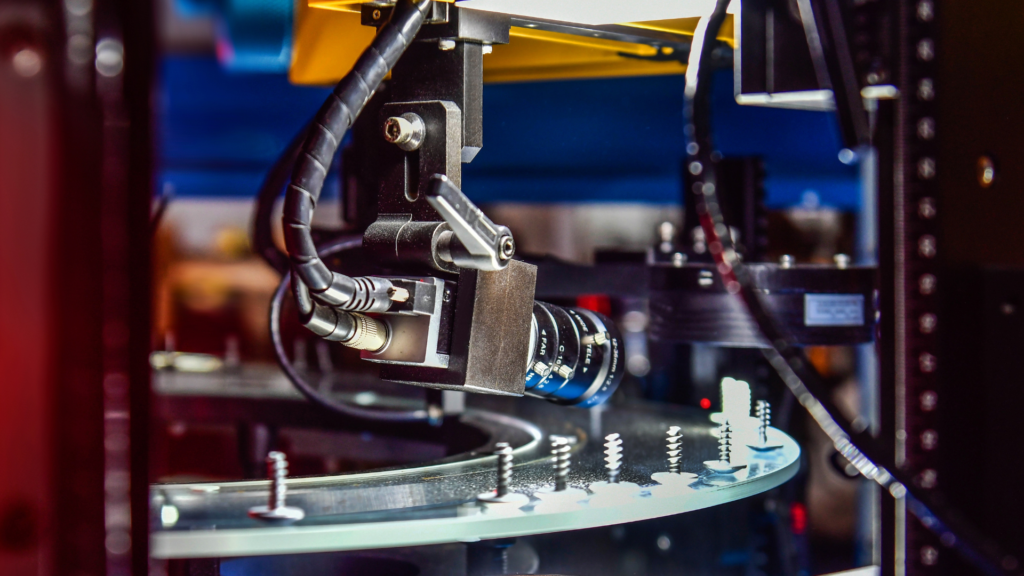

近年では、複数の高精度カメラと各種センサーを組み合わせたシステムも普及しています。カメラで色や表面状態を検知し、膜厚や光沢の測定には、膜厚センサー(磁気式・渦電流式・光学式)や光沢計・反射センサー(光学式・レーザー式)といった技術が活用されます。

塗装の外観検査を自動化することで、従来の目視検査では難しかった精度や効率を向上させることができます。具体的には以下の3つの大きなメリットがあります。

自動化された外観検査では、AIや高精度カメラ、各種センサーが活用され、微細な傷や色むら、膜厚不良、光沢ムラなどを数値化して検出できます。人間の目では見逃しやすい欠陥も、安定して検出可能です。

また、AIは学習を重ねることで精度を向上させることができ、製品ごとの品質基準の統一や、客観的な判断が可能になります。

自動検査システムは製造ラインの速度に合わせて連続的に検査を行うことができるため、多量の製品でも短時間で処理可能です。これにより、従来の目視検査に比べて検査時間を大幅に短縮でき、ライン全体の生産性を向上させることができます。特に、多品種少量生産や高速ラインでは、大きな効果が期待できます。

熟練した検査員に依存しないため、人材不足や高齢化の影響を受けず、安定した検査体制を構築できます。また、人件費の削減や教育コストの軽減も可能です。

長期的に見ると、検査の再現性が高くなることで不良品流出のリスクも減り、全体のコスト削減につながります。

塗装の外観検査の自動化は、従来の目視検査では難しかった微細な欠陥や光沢ムラを安定的に検出できるため、さまざまな業界で導入が進んでいます。ここでは、実際の導入事例をいくつか紹介します。

自動車の外装部品では、軽量化や耐久性向上のためにアルミ合金製のパネル(アルミシート)が広く使用されています。これらのアルミシートは塗装工程で塗装を施すため、表面の微細な傷や皺、穴があると、塗装の仕上がりや耐久性に大きく影響します。そのため、製造工程や搬送中に発生する欠陥を早期に検出することが非常に重要です。

検査では、高精度カメラやレーザーセンサーを用いてアルミシート表面を隅々まで撮影・スキャンします。AIが撮影データを解析し、人間の目では見逃しやすい小さな凹みや突起、穴を自動で検出します。また、縞模様検査(モアレ)やレーザー探傷を組み合わせることで、表面の微細な凹凸や皺の発生も定量的に把握することが可能です。

白物家電や家具、電化製品などでは、塗装の色むらや艶の違いが製品の見た目や品質評価に直結します。目視検査では、人による判断のばらつきや疲労の影響で微細なムラを見逃すことがあります。そのため、自動化された外観検査が導入されるケースが増えています。

検査では、高精度カメラや光沢計・反射センサーを用いて製品表面を撮影・測定します。AI画像解析により、微細な塗装ムラや光沢の不均一を定量的に判定することが可能です。光沢や艶を数値化することで、人間の目では判断が難しい部分も安定して評価できます。

食品や医薬品の容器では、塗装の欠陥が製品の安全性やブランドイメージに影響します。色むらや塗装剥離などの問題は、人手による目視検査だけでは安定して検出するのが難しい場合があります。

自動化された検査システムでは、高精度カメラとAI画像解析を組み合わせ、容器表面の塗装状態を詳細に確認します。色の濃淡や塗装の剥離なども数値化して判定できるため、微細な欠陥も確実に検出可能です。

塗装の外観検査は、製品の品質や信頼性を維持するために欠かせない工程です。傷や皺、気泡、色むら、塗布ムラ、膜厚などを正確に確認することで、不良品の流出を防ぎます。しかし、従来の目視検査では判断のばらつきや熟練検査員の不足といった課題があります。

ASTINAでは、AIや高精度センサーを活用した外観検査の自動化ソリューションを提供し、高精度検査と生産性向上、省人化を実現します。企画から導入・運用まで一貫したサポートで、現場のDXを加速します。外観検査の自動化や改善に関心がある方は、ぜひASTINAまでお問い合わせください。