事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

倉庫作業の効率化や人手不足対策に頭を悩ませていませんか?

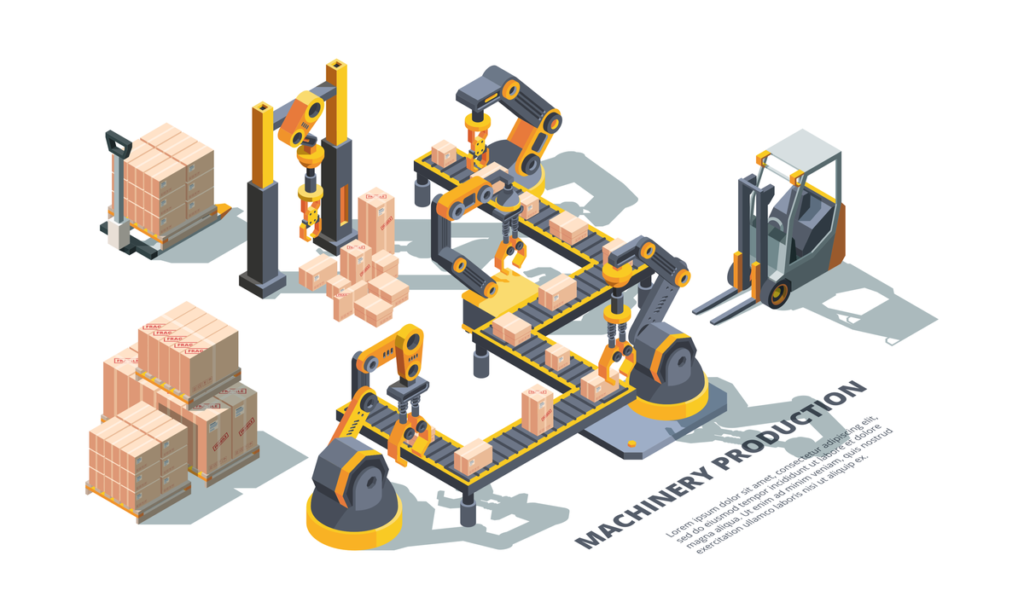

倉庫自動化は、ピッキング・仕分け・搬送作業を自動化し、ヒューマンエラーを削減するとともに作業効率を大幅に向上させる手段です。

本記事では、倉庫自動化の基礎からメリット、導入時の注意点、成功事例までを網羅。現場改善やコスト削減に役立つ情報を提供します。

近年、物流業界では 「物流の2024年問題」に代表される人手不足の深刻化、EC市場の拡大、配送スピードへの要求の高まりなどが大きな課題となっています。

特に少子高齢化により労働人口が減少しており、倉庫現場では人手不足が続いています。また、消費者のニーズが多様化し、小口配送や短納期対応が増えることで、従来の人力中心のオペレーションでは対応が難しくなっています。

こうした背景から注目されているのが「倉庫の自動化」です。 倉庫の自動化とは、従来人が担っていた 入庫・出庫・仕分け・在庫管理 といった作業を、マテハン(マテリアルハンドリング)機器、自動倉庫システム、搬送ロボット、IoTセンサー、AI技術などを組み合わせて効率化・無人化することを指します。

倉庫を自動化していくにあたっては、単に作業を機械に置き換えるだけではなく、現場の業務フローに適した技術やシステムを組み合わせて活用することが重要です。ここでは、効率化と省人化を実現する代表的な6つの技術・システムをご紹介します。

自動倉庫システム(AS/RS: Automated Storage and Retrieval System)は、倉庫内での入庫・出庫・保管を自動で行う仕組みです。専用の高層ラックに商品を収納し、スタッカークレーンやシャトルカーといった搬送機が必要な荷物を自動的に格納・取り出します。

倉庫管理システム(WMS)と連携することで在庫を正確に管理できるうえ、同じ床面積でも高層ラックを活用することで保管効率(坪効率)を最大化できるのが大きな特長です。

WMS(Warehouse Management System)は、倉庫における入出庫・在庫・ロケーション・作業指示を一元管理するシステムです。AS/RS(自動倉庫システム)や搬送ロボットと連携し、現場への指示出しから在庫照会までをデジタル化することで、倉庫全体のオペレーションを効率化します。

特に効果を発揮するのがリアルタイム在庫管理と誤出荷防止です。従来の手作業では難しいトレーサビリティ(履歴管理)も可能になり、食品や医薬品といった厳格な品質管理が求められる業界でも広く導入が進んでいます。結果として、欠品や過剰在庫のリスクを抑えつつ、現場作業の最適化を実現できるのがWMSの大きな強みです。

自動搬送ロボットは、倉庫や工場内で荷物を自動で搬送するロボットです。代表的なタイプには、床に敷かれたガイドに沿って走行するAGV(無人搬送車)、センサーやカメラを搭載し自律走行できるAMR(自律走行搬送ロボット)、作業者のもとに棚ごと商品を運ぶGTP(棚搬送方式)方式があります。

これらのロボットはWMS(倉庫管理システム)やAS/RS(自動倉庫システム)と連携し、入出庫やピッキングの効率化を実現します。人が倉庫内を移動して荷物を探す必要がなくなり、省人化・作業スピードの向上・安全性の確保に大きく貢献します。

自動ピッキングシステムは、倉庫や物流センターにおける商品の仕分け・ピッキング作業を効率化する仕組みです。代表的な方式に、DPS(デジタルピッキングシステム)とDAS(デジタルアソートシステム)があります。

棚や仕分け場所に取り付けられた表示ランプが点灯し、作業者に「どの商品を・いくつ取るか」を指示します。視覚的にわかりやすいため、ピッキングミスを減らせるのが特長です。

入荷した商品をどの出荷先に振り分けるかを表示ランプで指示する方式です。多品種小ロットの仕分けに向いており、出荷精度を高める効果があります。

これらのシステムを導入することで、ピッキング精度の向上・作業スピードの短縮・教育時間の削減といった効果が期待できます。

出荷工程では、商品の梱包や配送先ごとの仕分けに多くの人手がかかります。これを支援するのが、自動梱包機やソーティングロボットです。

自動梱包機は商品のサイズに応じて最適な資材を選び、自動で封函やラベル貼付まで行うことができます。一方、ソーティングロボットはバーコードやRFIDを読み取りながら高速で配送先ごとに商品を仕分け、人的ミスを最小化します。これにより、出荷作業の効率と精度を同時に向上させ、倉庫全体の自動化を支える重要な役割を果たします。

倉庫では、IoT機器や各種センサーを設置することで、リアルタイムにデータを収集・活用する仕組みが構築できます。温湿度センサーを用いて商品保管環境を監視したり、動線センサーで作業効率を可視化したりすることが可能です。さらに、カメラやRFIDと連携することで、不正防止や在庫照合の精度を高めることもできます。

これらのデータをWMSやクラウドと組み合わせて管理することで、在庫や設備の状況をリアルタイムで把握でき、問題点や改善点をすぐに把握して作業や管理に反映させることが可能です。

倉庫を自動化することで、単に作業を省力化できるだけでなく、物流全体の品質や効率を高め、企業の競争力を向上させることが可能です。以下では、倉庫の自動化がもたらす具体的なメリットについて詳しく見ていきます。

倉庫業界では少子高齢化やEC市場の拡大により、人手不足が深刻化しています。入出庫や仕分け作業など従来多くの作業員を必要としていた業務も、自動倉庫システムや搬送ロボット、自動ピッキングシステムを導入することで効率化が可能です。これにより少人数で倉庫を運営でき、人材確保の負担や労務コストを大幅に削減できます。

倉庫内の作業や運営を自動化することで、作業効率とスピードは大幅に向上します。従来、人手に依存していた入出庫やピッキング、仕分け作業は、作業員の体力や経験によってスピードが左右されることがありました。

しかし、自動倉庫システムや搬送ロボット、デジタルピッキングシステムを活用することで、作業は標準化され、一定の速度で安定して進められます。特に繁忙期や短納期対応が求められるEC物流では、作業スピードの向上がそのまま納期遵守率の改善につながります。

また、24時間稼働が可能な自動化システムを導入することで、人手だけでは不可能な夜間作業やピーク時対応も効率的に行うことができ、倉庫全体の生産性向上に直結します。

人手による倉庫作業では、どうしても数量間違いや誤出荷、仕分けミスなどのヒューマンエラーが発生します。こうしたミスは、返品や再配送、顧客クレームといった形でコストや業務負荷を増加させます。

しかし、自動ピッキングシステム(DPS)や自動仕分けシステム(DAS)、梱包機械を導入することで、作業は機械が正確に行うようになり、ヒューマンエラーを大幅に減らすことができます。さらに、作業の標準化により、作業者の熟練度に依存することなく、高品質な物流作業を安定して行うことが可能になります。

倉庫運営の自動化は在庫管理にも大きな効果を発揮します。自動倉庫システムと倉庫管理システム(WMS)、さらにIoTセンサーを組み合わせることで、入庫から出庫までの在庫情報をリアルタイムで把握できるようになります。

これにより、欠品や過剰在庫といった在庫リスクを最小化でき、需要予測や補充計画の精度も高まります。また、過去の出荷データや在庫データの分析を活用することで、倉庫全体のレイアウトや作業動線の最適化も可能になり、より効率的な倉庫運営が実現します。

倉庫内作業には、重量物の運搬や高所でのピッキング作業など、労働災害のリスクが伴います。しかし、自動倉庫や搬送ロボットにこれらの作業を任せることで、作業員の身体的負荷を大幅に軽減できます。

また、ロボットや自動化機器は安全装置や衝突防止機能を備えており、事故やケガのリスクを減らすことが可能です。これにより、安全で快適な作業環境が整備され、従業員の定着率向上や作業効率維持にもつながります。

倉庫運営を自動化するには初期投資や設備費用がかかりますが、長期的には大きなコスト削減効果があります。人件費の削減はもちろん、ヒューマンエラーの減少による返品や再配送のコスト削減、在庫適正化による資金効率向上など、さまざまな面で費用対効果が期待できます。

さらに、IoTセンサーによる設備の状態監視や予知保全を活用すれば、機器の故障や停止による稼働ロスを最小限に抑えられます。

自動化により作業精度やスピードが向上すると、正確で迅速な出荷が可能になります。その結果、納期遅延や誤配送のリスクが減り、顧客満足度の向上につながります。

特にEC事業者や小売業にとって、納期遵守や正確な商品配送は顧客からの信頼を得る上で不可欠です。倉庫運営の自動化は、物流品質の安定化によって企業の信頼性を高め、リピーターの増加やブランドイメージの向上にもつながります。

倉庫の運営を自動化する際には、多くのメリットがある一方で、初期投資や運用費用、現場の運用体制の整備など、いくつかの課題にも注意が必要です。ここでは、代表的な課題と、それぞれに対する基本的な対策について解説します。

倉庫運営を自動化するには、自動倉庫システムや搬送ロボット、ピッキング機器などの導入が必要であり、設備費用やシステム連携費、保守・メンテナンス費用がかかります。導入コストが高額になりやすく、特に中小規模の倉庫では大きな負担となる場合があります。

対策としては、自社の物流量や作業内容を分析し、投資対効果(ROI)を事前に算出することがあげられます。また、全自動化を一度に行うのではなく、段階的に導入することで費用を分散しつつ、効果を確認しながら進めることも有効です。補助金や助成金の活用で、初期費用の負担を軽減する方法もあります。

自動化システムを導入しても、操作方法やトラブル対応が理解されていなければ作業効率は上がりません。特に自動倉庫システムや搬送ロボットは複雑な操作や監視が必要な場合があり、従業員への教育が欠かせません。

システムベンダーによる操作研修やマニュアルの整備を行うほか、現場での実地トレーニングやシミュレーションを実施して、実務に即した教育を行うことが重要です。段階的に操作を習熟させることで、スムーズな運用が可能になります。

搬送ロボットやピッキング機器は精密機器であり、故障やシステムトラブルによる稼働停止のリスクがあります。これを放置すると、出荷遅延や作業停滞が発生するため、定期的な点検や予知保全の仕組みを導入することが重要です。

また、万一の停止時に手作業で対応できるバックアップ体制を整えておくことで、業務への影響を最小限に抑えることができます。

倉庫自動化の導入事例は、業種や倉庫の規模に応じて多様です。ここでは、製造業やEC事業、さらに中小規模倉庫での活用例を紹介します。

自動車部品メーカーでは、入出庫やピッキング作業に無人搬送車(AGV)を導入しました。これにより、作業員は重い荷物を移動させる負担から解放され、作業中の体への負荷が軽減されました。

また、AGVと在庫管理システムを連携させることで、部品の所在確認や棚卸作業の手間が大幅に減り、作業効率が向上しています。作業員はより付加価値の高い作業や品質管理に集中できるようになり、現場全体の生産性改善につながっています。

大手EC企業では、自動ピッキングロボットを導入することで、繁忙期でもスムーズに出荷準備が行えるようになりました。

従来はピッキング作業に追われ、スタッフが倉庫内を何度も移動する必要がありましたが、ロボットの導入により倉庫内の移動負荷が軽減され、作業の流れが整理されました。結果として、スタッフはミスを減らしつつ、出荷作業に集中できるようになり、業務の安定化が実現しています。

中小規模の食品倉庫では、コンベアや仕分けロボットを一部導入し、段階的に自動化を進めました。これにより、限られた人員でも複雑な仕分け作業や入出庫作業を効率よくこなせるようになり、現場の負荷が軽減されました。初期投資を抑えつつ、自社の作業量や業務フローに合わせた自動化を進めました。

「何から始めればいいかわからない」という方向けに、導入検討の基本的な4ステップを解説します。

まずは自社の倉庫のどこに、どのような課題があるかを可視化します。「ピッキングミスが多い」「特定の工程で作業が滞留している」「保管スペースが足りない」など、具体的な問題点を洗い出しましょう。作業時間やミス発生率などのデータを取ることも有効です。

全ての工程を一度に自動化する必要はありません。ステップ1で明確になった課題のうち、最も効果が期待できる部分や、ボトルネックとなっている工程から優先順位をつけます。「ピッキングミスを半減させる」「出荷能力を1.5倍にする」など、具体的な数値目標(KPI)を設定することが重要です。

設定した目標を実現できるシステムやベンダーを探します。重要なのは、複数のベンダーから提案を受け、比較検討することです。機能や価格だけでなく、自社の業界への理解度や、導入後のサポート体制もしっかり確認しましょう。

導入にかかる初期費用と、人件費削減や生産性向上によって得られるリターンを計算し、投資対効果(ROI)を算出します。国や自治体の補助金・助成金を活用することで、初期投資を大幅に抑えられる場合もあります。

倉庫運営の自動化は、人手不足の解消や作業効率向上、ヒューマンエラー削減など、現場の課題を包括的に解決できるソリューションです。 自動倉庫システムや自動搬送ロボット、ピッキング・仕分けの自動化、IoT・センサー活用などの技術を組み合わせることで、在庫管理精度の向上や安全性確保、長期的なコスト削減も実現可能です。

ただし、導入には初期投資や運用費用、従業員教育、機器トラブル対応などの課題もあります。適切な対策と段階的な導入が成功のポイントです。

倉庫の自動化を具体的に進めたい場合は、現場目線での実装力に定評のあるASTINAにご相談ください。企画・開発・導入支援・運用保守まで一貫してサポートします。