事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

モノとインターネットをつなぐIoTは、さまざまな場所で導入が進んでいます。製造業もその一つで、工場などにIoTを導入する事例が増えてきました。この記事では製造業の一つである食品工場におけるIoT導入について解説していきます。

製造業でIoTの導入が進んでいく中、食品工場も例外ではありません。食品工場は、他の製造業と同じ部分もある一方で、食品工場ならではの環境や特徴もあります。

食品工場の特徴の一つに、人による手作業の多い点が挙げられます。形が一定しないものや力加減が難しいものを扱うことが多いこと、製造業としては少量多品種生産であることなどから、機械化するよりも人の手で作業したほうが早く・安くできるものも多いためです。

食品工場のもう一つの特徴は、温度管理や衛生管理が厳しい点です。精密機械の製造ラインも温度や衛生の管理は厳しいものですが、食品工場の場合はチリやホコリだけでなく細菌などへの対策も必要になります。また食品を新鮮な状態に保つため低温環境を維持しているなど、過酷な環境の現場が多くなります。

食品工場に求められることとして、よく知られているものの一つにHACCP(ハサップ:Hazard Analysis and Critical Control Point)対応があります。HACCPは、食中毒菌汚染や異物混入を防ぐために重要な工程を管理し、製品の安全性を確保しようとする衛生管理の手法です。

2021年の6月からは、食品などを扱う事業者の全てにHACCP対応が求められるようになりました。厳格な衛生管理基準に基づいて冷凍庫や冷蔵庫の温度管理をしたり、定期的な衛生検査の実施、衛生管理記録を作成し保存したりするなどの必要があります。食品工場におけるIoTの導入では、特にHACCP対応においてIoTが力を発揮することが期待されています。

ここでは実際に食品工場にIoTを導入した事例を紹介します。

ハンバーグの製造ラインにおいて、加熱中のハンバーグの中心温度測定を自動化した事例です。

生肉の加熱においては、中心温度が一定以上になっていることが求められます。そのため従来は手動で抜き取りを行い、手作業で温度計を刺して温度を測定していました。この事例では、ライン横に多関節ロボットを配置して、ロボットが定期的に自動で抜き取り検査を行えるようにしました。

また、測定結果はネットワークを介して自動で記録、保管できるようにしたのです。これにより記録漏れなどがなくなり、さらに過去の記録をネットワーク上からすぐに確認できるようになり、大きな労力をかけずに重要な工程の管理ができるようになりました。

食品工場では、原材料の入庫や出庫、加工の進捗状況など、多くの帳票類を使っています。手書きの帳票であったものを電子化するといったことは行われていました。

この事例では、これまで帳票に手書きで記入していた内容を、タブレットからシステムに入力できるようにしました。これによりフォーマットが統一されて情報が整理しやすくなりました。さらに、紙やペンなどを触らなくて済むため、以前に比べて衛生的になりました。

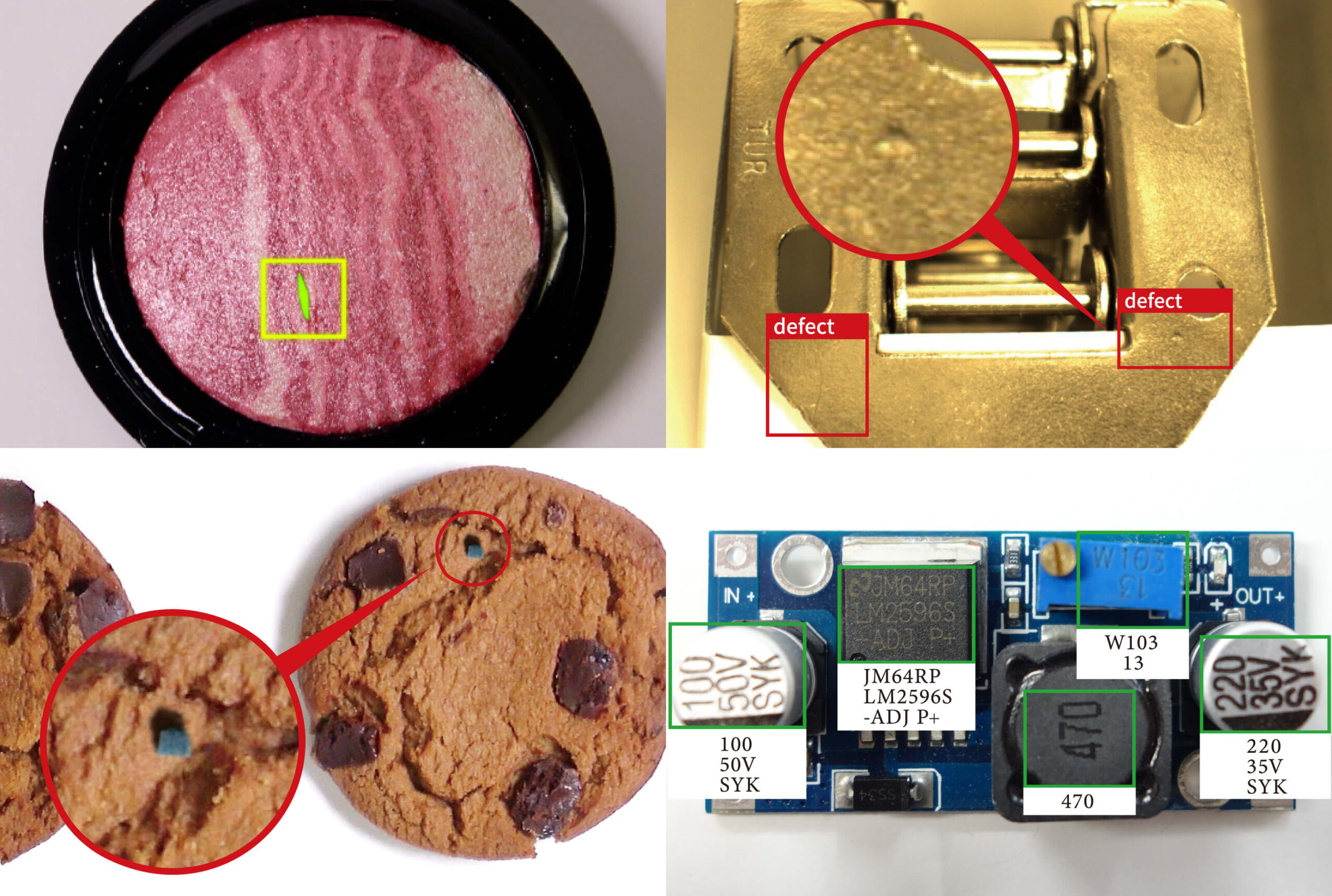

パッケージに封入されて出荷される食品の外観検査を、画像認識による機械判定により自動化した事例もあります。

以前はラインの最後の検査として、作業員が目視で異物混入や偏り、欠損がないかなどを確認していました。しかし目視では、チェックの抜け漏れが発生するほか、チェック結果が記録されない、作業者のスキルに依存するなどの問題点がありました。

そこで外観検査をカメラを使って自動化したところ、抜け漏れなく検査できるようになり、さらにチェック結果が自動で記録されるようになったため、トレーサビリティの確保が可能になりました。

外観検査のAI自動化ならASTINAへ

食品工場には、食品以外の製造業でも共通する部分と、食品工場特有の部分が混在しています。ここからは、食品以外の製造業の工場でも行われているIoT化のうち、食品工場にも使える事例を紹介していきます。

製造業で特に多く行われているIoT化が、工場にある製造設備の稼働状況の可視化です。これは食品工場でも同様に活用できます。たとえば加熱器やコンベアなど、工場で使われている設備の稼働状況をネットワークを通じて収集し、工場全体の状況をネットワーク上から一目で確認できるようにします。

これにより、工程におけるボトルネックの解消や、より正確で無理のない生産計画作りなどに役立てることができます。この方法は他の製造業でも使われているものですが、食品工場は他の製造業に比べて、日ごとの生産量の増減が特に激しいので、設備の稼働状況の把握はとても重要になります。

事業所や工場の各部屋や各ポイントの室温管理も、製造業でよく行われているIoTの活用方法です。最適な調整を行うことで、光熱費を節約したり、従業員が動きやすい温度を保持したりできます。

特に食品工場では、衛生管理や品質管理のためにも、ラインが設置されている部屋の室温管理が非常に重要になります。温度をキープしつつ光熱費を節約した上で、室温を記録すればHACCPに対応できます。

ここでは食品工場にIoTを導入するメリットを紹介します。

肉を加熱した際の中心温度の記録や、外観検査の結果、ライン周辺の室温など、IoTを活用すれば食品工場における工程のさまざまな情報が自動で記録できるようになります。これにより、万が一不具合があった場合にも、どこで問題が起きたのか確認しやすくなります。またトレーサビリティの確保やHACCP対応も可能になります。

食品工場におけるエラーは、食中毒の発生やニュースになってしまうような異物の混入など、大きなトラブルにつながりがちです。そのためエラーの撲滅には細心の注意を払わなければいけません。IoTを活用し、人による作業や判断の領域を減らすことで、工夫や仕組みでは防ぎきれないヒューマンエラーを撲滅できます。

現在の日本は、少子高齢化により労働人口が減少する時代に突入しました。そのため、製造業、食品工場に限らず、どの業界でも人手不足が発生しています。

前述のように、食品工場は人の手による作業が多いため、人材が必要になる一方で、工場での仕事は単純作業かつ過酷な環境での作業が多くなりがちで、人材確保は困難です。そのためIoTを活用し、できる部分から省人化していく必要があるでしょう。

最後に食品工場におけるIoTの利用動向について紹介しておきましょう。

2021年に実施された、IoT/ITの利活用状況についての調査では、全体の36.8%が「既に取り組んでいる」と回答しました。また21.3%は、「今後取り組む予定がある」と回答しています。

また企業の規模ごとに見ていくと、従業員が5,000人以上になる企業では「既に取り組んでいる」の回答は66.7%となり、大企業であるほど積極的に取り組んでいるようです。

IoT/ITの利活用について最も期待されているのは「コスト削減」で、46.9%がこの項目を挙げました。つづいて「生産性の向上(自動化、機械化の推進)」で、46.3%の企業がこの項目に期待をしています。このことからIoTによって、より利益を得やすい環境を整えたいと考える企業の多いことが分かります。

食品工場は他の製造業に比べて手作業が多く、温度管理や衛生管理が厳しいという課題があります。また2021年からはHACCP対応が必須になり、管理記録の作成や保存が必要になりました。こういった流れに対してはIoTを導入すれば、検査や記録の自動化ができます。一方で、他の製造業と同じIoT活用方法が食品工場にも適用できる場合もあります。食品工場にIoTを導入するメリットとしては、エラーの撲滅や省人化などが挙げられます。