事業内容

- DX推進/IoT開発事業

- AI/ROBOTICS開発事業

イメージセンサーの基礎知識が知りたい、どれを選べばいいの?と迷っていませんか?製造業のスマートファクトリー化が進む中で、イメージセンサーは重要な技術です。

この記事では、イメージセンサーの種類や仕組みをわかりやすく解説し、IoTやAIと連携した製造現場での活用事例もご紹介します。

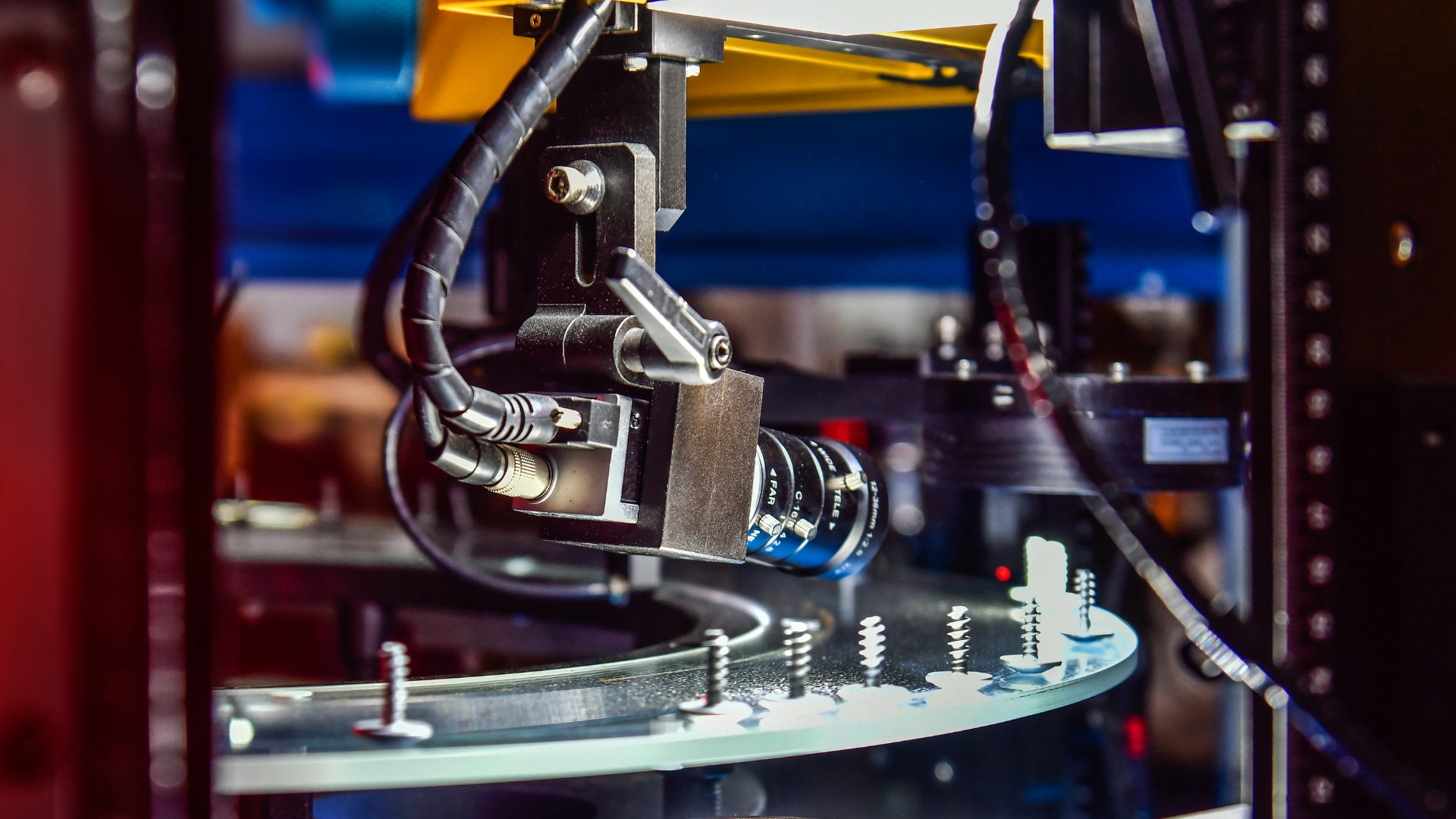

製造業では近年、不良品の流出防止や省人化、自動化を目的として、画像を用いた自動検査の導入が急速に進んでいます。その中核を担うのが「イメージセンサー」です。

イメージセンサーとは、光を電気信号に変換して画像を取得するセンサー部品のことです。カメラに搭載される心臓部であり、製造現場では製品表面の傷・異物・欠陥を検出する外観検査装置や寸法測定装置の基本構成要素として使われます。

とくに、熟練検査員の減少や多品種少量生産の進展により、目視検査の代替手段としてイメージセンサーの需要は急増しています。

イメージセンサーは、カメラの「目」にあたる部品です。センサー内部には、「ピクセル(画素)」と呼ばれる小さなマス目がたくさん並んでいる半導体チップが組み込まれています。

このピクセル1つ1つには、光を電荷に変える光電変換素子が内蔵されており、光の強さや色の情報を読み取ることができます。イメージセンサーに光が当たると、ピクセルごとに微小な電荷が発生します。そして、それぞれの電荷の量を電圧の信号に変えて読み取ることで、「この場所にはどれくらいの光が当たったのか?」という情報を集めます。

この信号をカメラの中にある処理回路がまとめて処理し、私たちが見る“画像”として出力するのです。

製造現場における画像処理技術を語る際、「イメージセンサー」と「イメージセンシング」はしばしば混同されがちですが、それぞれの役割や対象範囲は明確に異なります。

まず、イメージセンサーは、光を電気信号に変換し、画像として出力するハードウェア部品です。カメラの内部に組み込まれ、対象物の画像を取得するいわば「目」の役割を果たします。

一方のイメージセンシングは、取得した画像データをもとに、解析・判断を行う技術や仕組み全体を指します。具体的には、イメージセンサーによる撮像に加え、画像処理、特徴の抽出、判定ロジック、出力制御など、ソフトウェアとシステム全体を含むより広い意味での仕組みやシステム全体を指します。

イメージセンサーが「目」の役割に対して、イメージセンシングは「その目を使って判断する頭脳」にあたります。

イメージセンサーには主に「CMOSセンサー」と「CCDセンサー」の2種類が存在します。どちらも「光を電気信号に変換する」という基本機能は共通ですが、その構造や動作原理、特性に明確な違いがあります。

CCDセンサーは、光を電気信号に変換する方式の一つで、撮像素子の全画素が受け取った電荷を順番に転送して一括で読み取る仕組みを持っています。

この方式により、各画素の信号が均一に処理されるため、ノイズが非常に少なく、画質が高いのが大きな特長です。そのため、色の再現性や階調の豊かさが求められる医療用カメラや科学撮影、高精細な産業用検査機器などでよく使われています。

一方で、電荷転送のプロセスに時間がかかるため撮像速度はCMOSに比べ遅く、また消費電力が高いことや製造コストが高いというデメリットもあります。

CMOSセンサーは、各画素に増幅回路を内蔵し、光を受けた画素ごとの電荷を直接読み出す方式です。このため、CCDに比べて読み出し速度が速く、省電力であることが大きな特徴です。

CMOSは製造プロセスが一般的な半導体技術に近いため、コストを抑えやすく、近年では画質も大幅に改善されてきました。スマートフォンや監視カメラ、車載カメラなど、多くの分野で主流となっています。

また、高速撮影や低消費電力が求められる用途に向いており、製造業の自動検査装置においても、多くの現場でCMOSセンサーが採用されています。

| 特徴 | CCD | CMOS |

| ノイズレベル | 低い(高画質) | やや高め |

| 感度 | 高い | 高い |

| 消費電力 | 高い | 低い |

| 読み出し速度 | 遅い | 速い |

| 製造コスト | 高め | 安価 |

| 主な用途 | 医療、天文、放送、顕微鏡 | スマホ、監視、ドローン |

製造業の現場では、従来の「人手による目視検査」から、「機械による自動検査」への移行が進んでいます。特にスマートファクトリー化が加速する中で、イメージセンサーは単なる撮像デバイスにとどまらず、IoTやAIと連携した高度な検査・分析の中核を担う存在へと進化しています。

以下では、スマート工場においてイメージセンサーが果たす主要な3つの役割について詳しく解説します。

スマートファクトリーの要素の一つは、あらゆる設備やセンサーをネットワークで接続し、リアルタイムに可視化・分析することです。イメージセンサーもその中に組み込まれ、撮像データを瞬時にシステムへ送信し、生産現場の状態を「見える化」します。

たとえば、不良品の発生タイミングや傾向をリアルタイムでモニタリングすることで、即座に原因工程を特定し、迅速な対応につなげることができます。さらに、取得した画像データや検査結果は蓄積され、後工程へのフィードバックやトレーサビリティ強化にも貢献します。

従来の画像処理システムでは、「ルールベース」による検査が主流であり、判定基準が明確でない曖昧な欠陥には対応が困難なこともありました。しかし、近年はAI、特にディープラーニングを活用した画像認識技術が実用化され、イメージセンサーとAIを連携させることで「学習によって精度が高まる柔軟な検査」が可能になっています。

AIは大量の画像データからパターンを学習し、「良品」「不良品」の特徴を自動的に抽出します。そのため、従来見逃していた異常の検出精度が向上し、「過検出(過剰にNGを出す)」「見逃し(NGをOKとする)」といった課題も軽減されます。

イメージセンサーは外観検査だけでなく、設備の異常兆候を把握するための予兆保全ツールとしても活用されています。例えば、可動部品の摩耗や変形、加工状態の変化などを高頻度で撮像・記録することで、「普段とは異なる状態の兆候」を早期に発見できます。

このような画像データは、温度や振動といった他のセンサーデータと組み合わせて解析することで、より精度の高い異常検知が可能となります。特に異常が突発的に発生する設備では、「見えるデータ」としての画像情報は、保全の判断を行う上で重要な手がかりとなります。

イメージセンサーの導入は、製造業において単なる検査装置の置き換えではなく、品質保証体制の強化・作業の省力化・データ活用の推進といった多面的なメリットをもたらします。以下では、製造現場で得られるメリットについて解説します。

イメージセンサーは、微細な傷・欠陥・異物などの不良をリアルタイムで検出する能力を持っています。これにより、目視やサンプル検査では見逃されやすい不具合も確実に発見することができます。結果として、顧客からのクレームやリコールリスクの低減に役立ちます。

従来、人手に頼っていた外観検査や寸法チェックなどの作業は、イメージセンサーと画像処理装置を組み合わせることで、自動化・標準化が可能になります。これにより、作業者の検査負担を軽減できるだけでなく、人員配置の最適化にもつながります。

さらに、24時間稼働が可能となることで、生産性が向上します。熟練者に依存しなくても安定した検査精度を維持できるため、人手不足への対応とコスト削減を同時に進めることが可能です。

イメージセンサーで取得した画像や検査結果は、デジタルデータとして蓄積することができます。これにより、トレーサビリティの確保が容易になり、製品ごとの履歴管理や、不具合発生時における原因特定を迅速に行うことが可能になります。

さらに、蓄積されたデータは分析にも活用でき、生産現場のさまざまな改善につながります。たとえば、不良発生の傾向を分析して設備の調整に役立てたり、工程ごとのばらつきや異常を早期に発見したりすることができます。また、作業条件の最適化に向けたフィードバックにも利用できるため、継続的な品質向上や予知保全の強化にも役立ちます。

イメージセンサーは、製造業の自動化や品質管理、省人化を支える「目」として、多様な検査や計測用途に活用されています。以下は代表的な4つの用途です。

イメージセンサーは、製品や部品の表面状態を撮像し、異常がないかを自動でチェックするために使用されます。従来は人の目による目視検査が主流でしたが、イメージセンサーと画像処理システムを組み合わせることで、自動化と標準化が実現し、検査精度と作業効率の向上が図られています。

この仕組みにより、表面に生じる傷、打痕、へこみといった物理的な損傷はもちろん、異物混入、汚れ、シミ、ムラなどの外観不良も高精度に検出可能です。さらに、欠け、バリ、変形などの形状異常や、表示の印字ミスやカスレといった視認性の問題も見逃しません。

イメージセンサーは、製品や部品の「現在位置」や「向き(姿勢)」を検出する目的でも活用されます。この技術は、産業用ロボットと組み合わせることで、ピッキングや組み立て工程での正確な位置合わせなどを自動化するために重要な役割を果たします。

たとえば、コンベア上を流れる加工対象物の位置をリアルタイムで検出し、その動きを追跡することが可能です。また、組み立て工程では部品の向きや方向を確認して正しい位置に取り付けることができ、ロボットアームが適切に動作するために活用されます。

イメージセンサーは、製品のサイズや形状を非接触で高精度に測定する用途に利用されます。これにより、手動測定器の代わりに、製造ライン上で自動的に寸法検査を行うことが可能となります。

具体的には、長さ、幅、高さ、直径といった基本的な寸法のほか、面積や体積の測定も、3Dセンサーを使用することで実現できます。また、部品同士のすき間や厚みの測定も可能で、製品の品質管理や組み立て工程の精度向上に役立っています。

イメージセンサーは、製品や部品に印字されたバーコードやQRコード、さらに直接刻印された識別子を読み取る用途で活用されます。この技術は、生産管理や工程のトレース、物流の追跡など、製造・流通現場において不可欠な役割を果たしています。

具体的には、製造番号やロット番号を正確に読み取ることで、製品ごとのトレーサビリティを実現します。また、読み取った情報を搬送システムと連携させることで、自動的な仕分けや配送管理を効率化しています。

イメージセンサーのサイズは、画像の細かさや暗所での性能に大きく関わる要素です。とくに製造や検査の現場では、必要な画質や環境に応じて、適切なセンサーサイズを選ぶことが求められます。代表的なセンサーサイズの特徴を比較しながら、画質・感度との関係性をわかりやすく解説します。

イメージセンサーにはさまざまなサイズがあり、それぞれに特性や得意分野があります。サイズが大きいほど光を多く取り込めるため高画質になりますが、その分コストや装置サイズも大きくなります。逆に小型センサーは安価で省スペースな一方、画質や感度では制約が出ることもあります。

| センサーサイズ | 特徴 |

| フルサイズ(36×24mm) | 最高クラスの画質・感度・階調性能を誇るが、高価かつカメラが大型。 |

| APS-C(約23.6×15.7mm) | 高解像度と価格のバランスに優れ、背景ボケや階調再現にも強い。 |

| 1インチ(13.2×8.8mm) | 小型ながら画質と感度に優れ、高級コンデジや産業用・業務用カメラなど幅広く使われる |

| 2/3インチ(8.8×6.6mm) | 1インチよりやや小さいが、高感度と高解像度のバランスが良い。 |

| 1/1.8インチ(7.2×5.3mm) | 小型でありながら、ある程度の画質と感度を確保できる中間的なサイズ。 |

| 1/2.3型(6.2×4.6mm) | 小型・低価格で、消費電力も少ないが、感度やダイナミックレンジは制限がある。 |

イメージセンサーのサイズは、撮影された画像の「画質」や「感度」といった性能に大きな影響を与えます。ここでは、画質、感度、被写界深度の3つの観点から、センサーサイズがもたらす違いについて解説します。

| センサーサイズ | 主な適用例 |

| APS-C〜フルフレーム | 高精度計測、大判印刷物の検査、航空宇宙分野、高度な画像解析 |

| 1インチ | 精密測定、医療機器での画像取得、高精度な欠陥検出、科学研究用途 |

| 1/1.8インチ〜2/3インチ | 製品の品質管理、文字認識(OCR)、一般的な画像解析、ロボットビジョン |

| 1/3インチ〜1/2.3インチ | 外観検査、バーコード読み取り、組み込み機器での監視、小型部品の検査 |

製造現場においては、「品質の安定」と「省人化・効率化」を両立することが常に求められています。その実現手段として注目されているのが、イメージセンサーを活用した自動検査システムです。以下では、実際に導入が進む代表的な3つの事例を紹介します。

食品製造では「異物混入」が最も重大な品質リスクの一つであり、従来は作業者が目視で確認していました。しかし、照明条件や作業者の集中力に依存するため、異物の見逃しや検査精度のばらつきが課題となっていました。また、検査工程の属人化や人材確保の難しさも課題でした。

AI画像認識との組み合わせによる自動検査

高感度なカラーイメージセンサーをベルトコンベア上に設置し、AI(ディープラーニング)を用いた画像認識アルゴリズムで異物を自動検出することが可能になりました。原材料や製品の見た目に影響されず、髪の毛、プラスチック片、虫などの異物を高精度に分類・排除できるようになりました。

電子部品は微細な欠陥が性能に直結するため、外観検査の精度が非常に重要です。従来の画像処理では、「光の反射」や「材質のムラ」による誤検出が多発し、再検査や手戻りのコストが発生していました。

高解像度イメージセンサー × AIによるキズ分類

画素数の高いCMOSセンサーを導入し、表面を高倍率で撮像することに加えて、AIが引っかき傷、打痕、汚れなどキズの種類を学習することで、良品と不良品の曖昧な境界も適切に識別できるようになりました。

自動車部品などの樹脂成型品では、「寸法の正確さ」と「表面欠陥の有無」の品質が重要です。従来は、定規やゲージによる寸法確認と、外観の目視検査を別々の工程で行っており、検査人員の確保や工程の複雑化が課題でした。

1台のイメージセンサーで複数検査を自動化

高解像度かつ高フレームレートのイメージセンサーを搭載したスマートカメラを導入し、寸法測定・キズ検出・バリの有無といった複数の検査項目を1台で処理できるようになりました。画像処理ソフトと連携することで、異常時にはアラートを即時出力できるようにしました。

イメージセンサーは、製造現場における品質向上や省人化の鍵となる重要な技術です。CCDやCMOSといった種類ごとの特性や、サイズごとの画質・感度の違いを理解することで、最適な選定が可能になります。IoTやAIと連携することで、検査精度の向上や予知保全の実現も期待でき、スマート工場化を支える基盤にもなります。

イメージセンサーの導入は、現場改善の選択肢のひとつになるでしょう。「自社の検査工程で活用できる?」「どんな種類のイメージセンサーを導入したらいい?」などイメージセンサー導入を検討されている方は、ぜひお気軽にご相談ください。